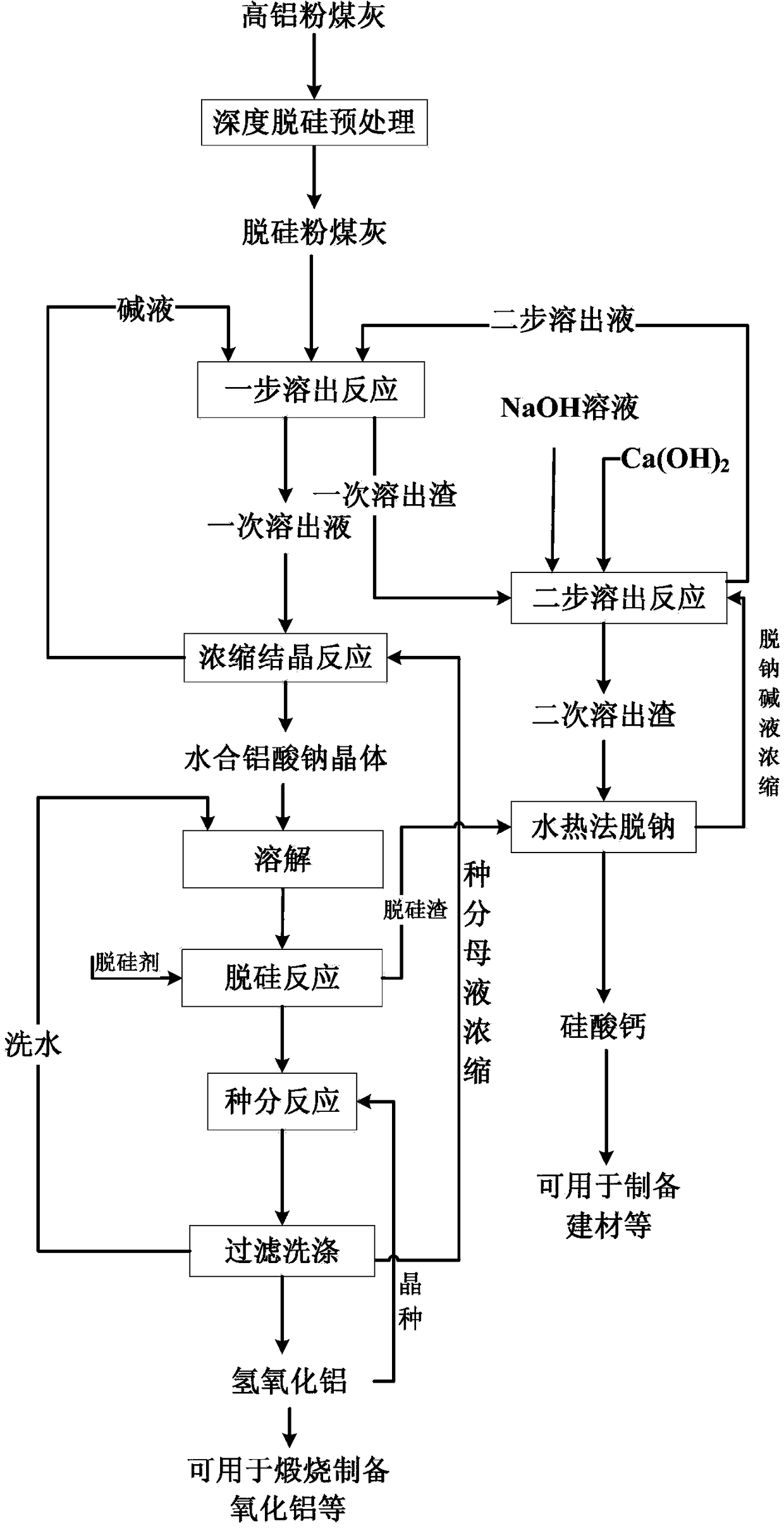

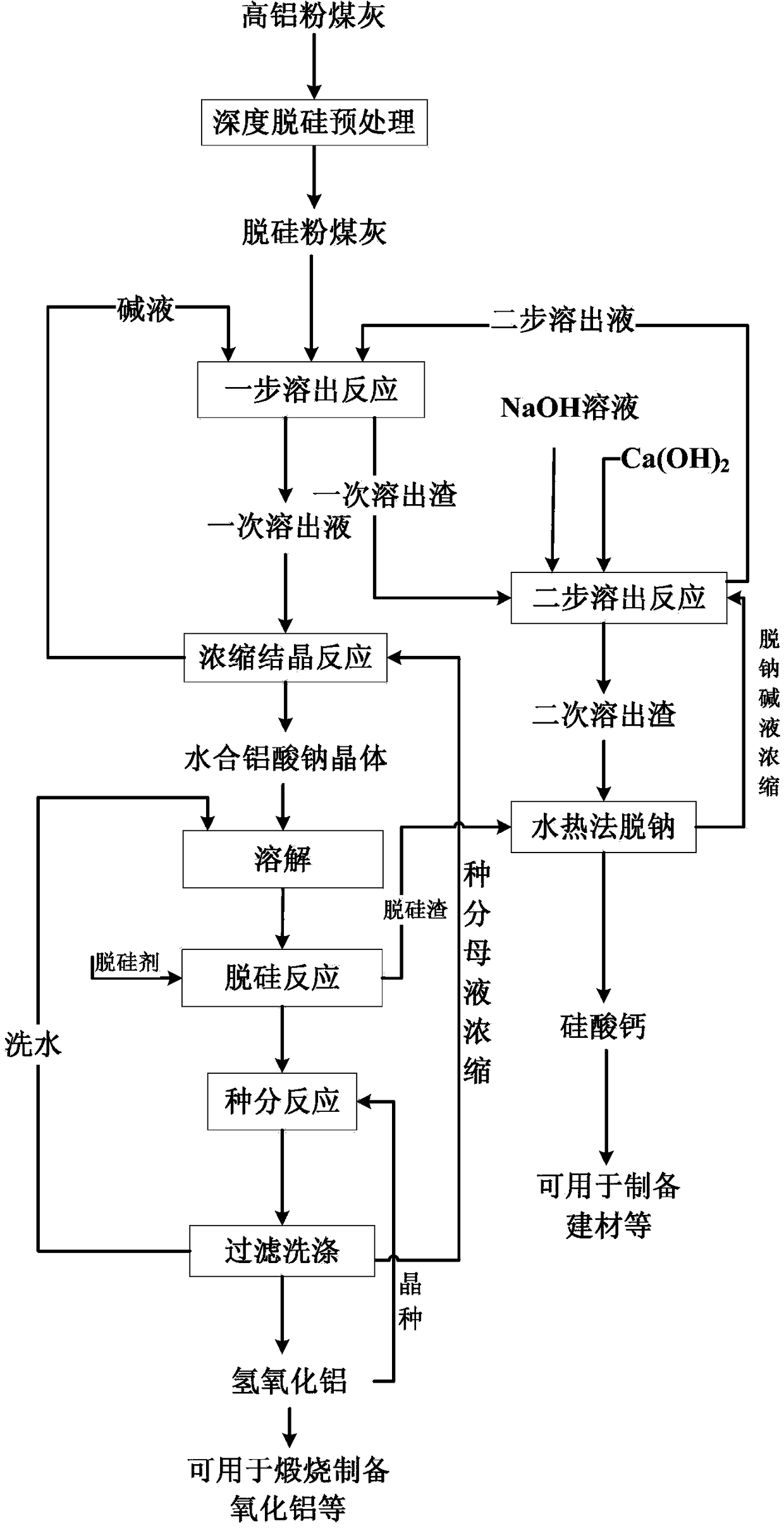

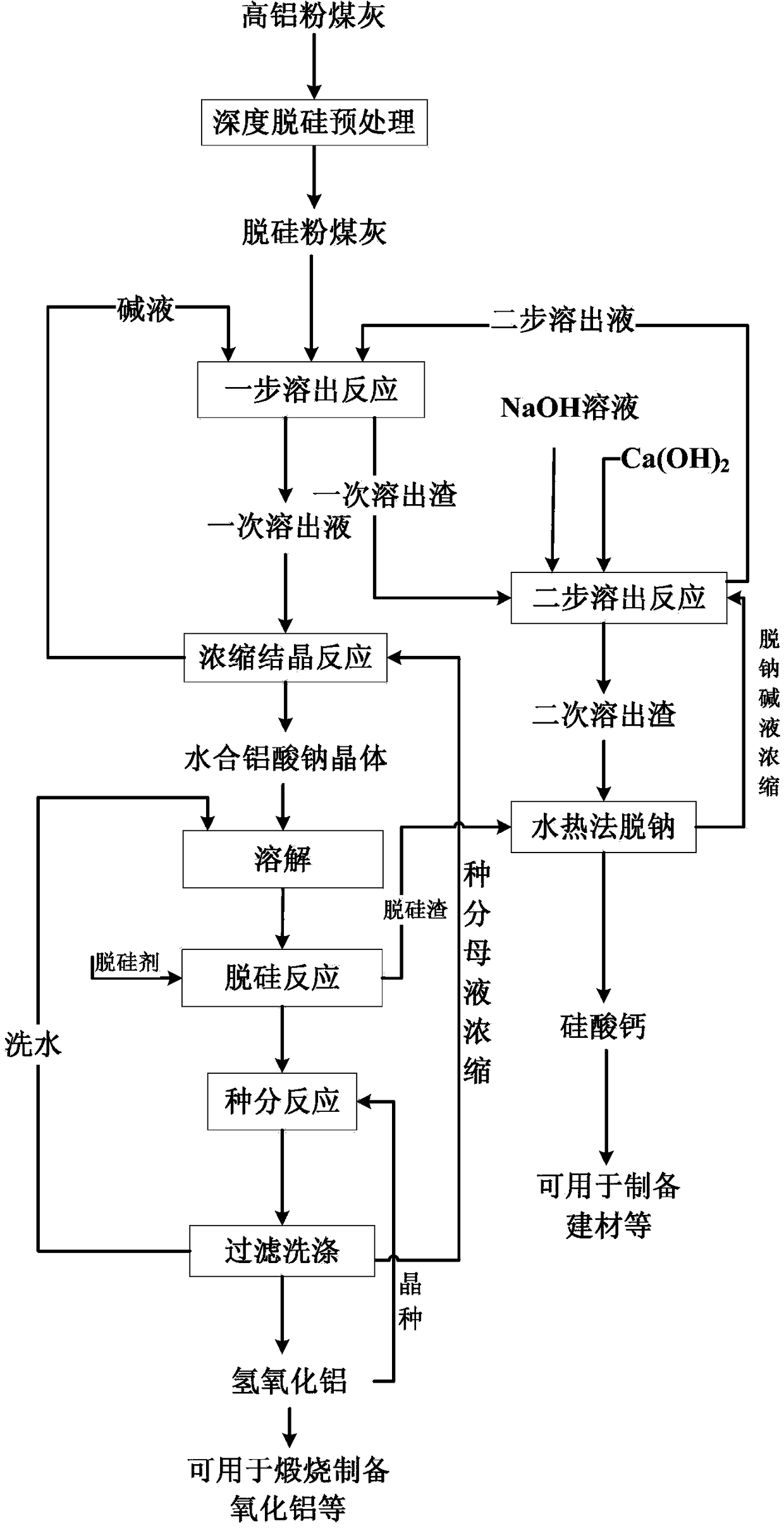

1.一种利用高铝粉煤灰制备氢氧化铝的方法,其特征在于实现步骤如下:(1)对反应原料高铝粉煤灰采用两步脱硅预处理,实现为首先将高铝粉煤灰在质量分数为15%的氢氧化钠溶液下进行一步脱硅反应,反应温度为110℃,一步脱硅反应结束后固液分离,得到预脱硅粉煤灰和脱硅液;将预脱硅粉煤灰与浓度为15%的稀酸混合酸洗活化,过滤洗涤后得到酸洗活化粉煤灰和酸洗液;将酸洗活化粉煤灰洗涤后在质量分数为15%的氢氧化钠溶液下进行二步脱硅反应,反应温度为110℃,二步脱硅反应结束后固液分离,得到脱硅粉煤灰和脱硅液;(2)一步溶出反应:将步骤(1)得到的脱硅粉煤灰,在高浓度碱液条件下一定温度下反应溶出,之后过滤分离即得一次溶出渣和一次溶出液;(3)二步溶出反应:一步溶出反应得到的一次溶出渣在高浓度碱液和氢氧化钙存在的条件下,在一定温度下反应,之后过滤分离洗涤得到αk>10的高苛性比铝酸钠溶液和二次溶出渣,αk为溶液中的Na2O与Al2O3的质量比,以下相同;(4)水合铝酸钠浓缩结晶反应:将步骤(3)得到的铝酸钠溶液在加热条件下浓缩到一定浓度后,在结晶反应器内,一定条件下结晶,之后过滤分离得到水合铝酸钠晶体和水合铝酸钠结晶母液;(5)水合铝酸钠晶体溶解过程:将步骤(4)得到的水合铝酸钠晶体,按照一定配比加入溶剂溶解后得到铝酸钠粗液;(6)铝酸钠溶液脱硅反应:将步骤(5)得到的铝酸钠粗液中加入脱硅剂脱硅后,一定条件下脱硅,之后过滤分离得到脱硅渣和铝酸钠精液;(7)氢氧化铝种分反应:将步骤(6)得到的铝酸钠精液加入活化氢氧化铝晶种后,在种分分解槽内,40-80℃下进行种分分解反应,种子比为0.3~1.0,种分时间8-40h之后通过洗涤液过滤洗涤,干燥后得到氢氧化铝产品和种分母液;所述步骤(2)中的一步溶出反应中的高浓度碱液为质量浓度为40~70%的氢氧化钠溶液,高浓度碱液与脱硅粉煤灰即碱灰比为1~4;所述反应温度为160~240℃,反应时间为1~5h。

2.根据权利要求1所述的利用高铝粉煤灰制备氢氧化铝的方法,其特征在于:所述步骤(3)中的二步溶出反应中的高浓度碱液为质量浓度为40~70%的氢氧化钠溶液,碱渣比为3~12;反应温度为160~240℃,反应时间为1~5h;所述氢氧化钙添加量为按照Ca/Si的摩尔比为0.8~1.5。

3.根据权利要求1所述的利用高铝粉煤灰制备氢氧化铝的方法,其特征在于:将所述步骤(3)得到的二次溶出渣,在水热条件下进行脱碱反应,脱碱反应的反应温度为90~200℃,反应时间为0.5~3h;脱碱后洗涤2~3次,过滤后固相为脱碱尾渣,用于制备建材产品。

4.根据权利要求1所述的利用高铝粉煤灰制备氢氧化铝的方法,其特征在于:所述步骤(4)中的铝酸钠溶液浓缩终点为溶液中的Na2O的质量浓度为400~600g/l;所述结晶温度为20~100℃,结晶时间为8~40h。

5.根据权利要求1所述的利用高铝粉煤灰制备氢氧化铝的方法,其特征在于:所述步骤(5)中的溶剂为去离子水或质量浓度低于5%的稀碱,溶解液固比为2~3。

6.根据权利要求1所述的利用高铝粉煤灰制备氢氧化铝的方法,其特征在于:所述步骤(6)中的脱硅剂为步骤(2)中的一步溶出渣或铝酸钙,所述铝酸钙添加量为5~15g/l;所述脱硅温度为70~200℃,脱硅时间为2~4h。

7.根据权利要求1所述的利用高铝粉煤灰制备氢氧化铝的方法,其特征在于:所述步骤(3)所得的高苛性比铝酸钠溶液和步骤(4)所得到的水合铝酸钠结晶母液,能够返回步骤(2)作为一次溶出反应的高浓度碱液。

8.根据权利要求1所述的利用高铝粉煤灰制备氢氧化铝的方法,其特征在于:所述步骤(7)氢氧化铝种分反应中的洗涤液,能够返回步骤(5)中用于铝酸钠晶体溶解过程中的溶剂使用。

9.根据权利要求1所述的利用高铝粉煤灰制备氢氧化铝的方法,其特征在于:所述步骤(7)氢氧化铝种分反应中所得到的种分母液,浓缩后能够返回至步骤(4)中用于水合铝酸钠结晶过程与铝酸钠溶液结晶母液混合。

展开

北京

北京

微信公众号 扫一扫 关注我们

微信公众号 扫一扫 关注我们