这种新型限速器的主要特征是:具有3个节圆直径各不相同的绳槽。按绳槽节圆直径从大到小的顺序,将限速器钢丝绳分别放在3个绳槽中,并让电梯以额定速度运行时,限速器的转速分别对应于限速器的额定速度、机械动作速度的下限值、机械动作速度的上限值。

新型限速器的机械动作速度的自校验方法:将电梯置为检修状态(或电动运行状态),并且锁止限速器-安全钳的联动机构,将限速器钢丝绳分别放置在3个绳槽中,让电梯以额定速度运行,观察限速器的动作情况,即可判断的限速器的动作速度是否满足要求,从而实现电梯限速器机械动作速度的自校验功能。

相对于传统结构的限速器,这种新型限速器可以方便、快捷地对机械动作速度进行校验。优点主要有:

①无须采用专门的测试设备,即可完成新型限速器的机械动作速度的校验。

②校验新型限速器的机械动作速度时,无需移出限速器钢丝绳;

③某些传统限速器需要从电梯上拆除后才能校验机械动作速度,此新型限速器不需要被从电梯上拆除即可校验机械动作速度;

④不会导致位于底坑内的限速器张紧轮的电气安全装置的误动作;

1、初拟的发明名称

一种具有动作速度自校验功能的电梯限速器。

2、所属技术领域

本发明属于电梯领域。

3、相关技术背景(背景技术)

3.1技术背景(详细介绍技术背景,可以结合附图加以说明)

限速器是防止电梯超速、坠落的重要安全保护装置。电梯限速器的动作速度是否符合要求,

关系到电梯的安全性能是否符合要求。根据规定,在用电梯的限速器,应当定期地进行限速器

动作速度的校验。

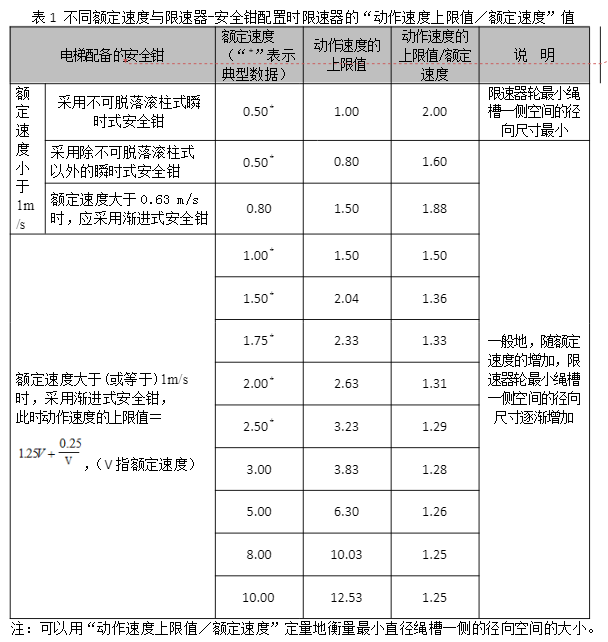

(1)电梯限速器的动作速度

GB7588-2003《电梯制造与安装安全规范》对电梯限速器的动作速度作出了规定:

9.9.1操纵轿厢安全钳的限速器的动作应发生在速度至少等于额定速度的115%。但应小

于下列各值:

a)对于除了不可脱落滚柱式以外的瞬时式安全钳为0.8m/s;

b)对于不可脱落滚柱式瞬时式安全钳为1m/s;

c)对于额定速度小于或等于1m/s的渐进式安全钳为1.5m/s;

d)对于额定速度大于1m/s的渐进式安全钳为1.25V+(m/s)。

注:对于额定速度大于1m/s的电梯,建议选用接近d)规定的动作速度值。

(2)在用电梯限速器的定期校验

TSGT7001-2009《电梯监督检验和定期检验规则-曳引与强制驱动电梯》规定:

应当每2年(对于使用年限不超过15年的限速器)或者每年(对于使用年限超过15年的限速

器)进行一次限速器动作速度校验。

3.2现有技术

3.2.1现有技术方案

对在用电梯限速器动作速度的实际校验工作,当前一般采用两种方法:

(1)现场校验

用扳手、大力钳等工具,将限速器钢丝绳从限速器轮的绳槽中移出,以使其不妨碍限速器

轮的自由转动。用便携式限速器校验设备驱动限速器轮使其加速转动,当限速器动作时限速器

轮被卡阻而停止转动,便携式限速器校验设备记录限速器轮停止转动前的最大节圆线速度,从

而测得限速器的动作速度。

(2)非现场校验

将限速器从使安装地点拆除后送至校验地点,用专门的限速器校验设备对限速器的动作速

度进行测试。

3.2.2现有技术方案的缺点

3.2.1所述的现有技术方案有以下的缺点:

(1)现场校验方法的缺点

――从绳槽中移出并固定限速器钢丝绳的过程不方便。对于层站数较多的电梯,不仅因为

限速器钢丝绳自重大而难以移出并固定,限速器张紧轮电气安全装置还会经常误动作;

――用便携式限速器校验设备在现场测试限速器动作速度时,操作经常不方便;

――对于当前广泛使用的无机房电梯,用现场校验的方法对其限速器进行校验时,不仅校

验操作非常不方便,而且校验人员有从高处跌落的危险。有时根本无法进行现场校验,只能拆

除限速器进行非现场校验。

(2)非现场校验方法的缺点

非现场校验需要将在用电梯限速器从电梯上拆除,不仅测试工作的效率极低,而且拆除了

限速器的电梯不能使用。

4.本发明技术方案的详细阐述

4.1本发明所要解决的技术问题(发明目的)

针对3.2.2部分所述的现有技术方案的缺点,本方案提出了一种具有动作速度自校验功能

的新型电梯限速器(下文称为“新型限速器”,将当前普遍使用的电梯限速器称为“传统限速

器”),可以实现以下目的:

(1)可以方便、快捷地进行现场校验

――不必象现有方法一样麻烦地移出并固定限速器钢丝绳

――不易导致限速器张紧轮电气安全装置的误动作;

――如果不必获取限速器的准确动作速度,则无须专门的限速器校验设备即可完成限速器

动作速度的校验;

――能方便、快捷、安全地对无机房电梯的限速器的动作速度进行校验。

(2)对于大多数原本只能采用非现场校验方法的电梯限速器,不必拆除限速器即可完成动

作速度的校验。

(3)没有明显地提高限速器的制造成本、采购成本;降低了电梯的使用成本。

4.2本发明提供的完整技术方案(发明方案)

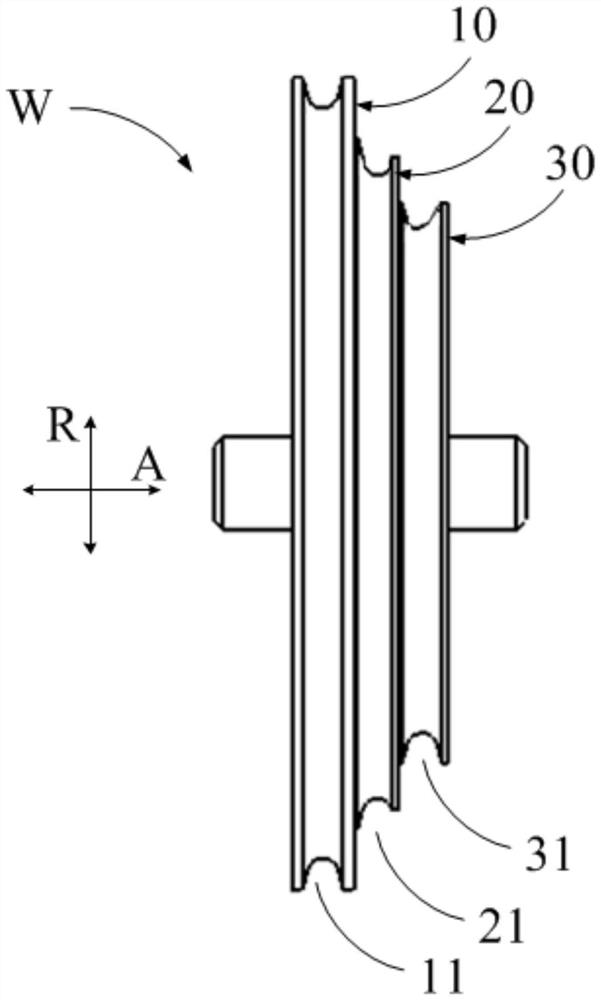

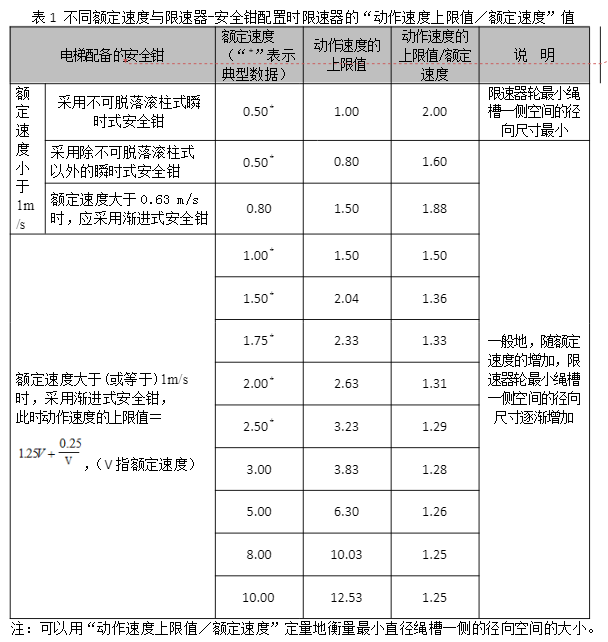

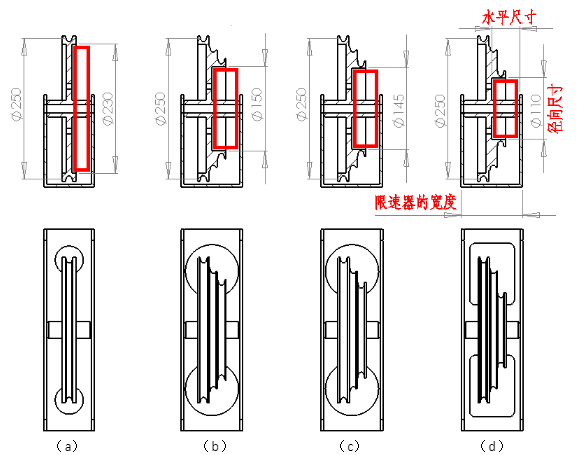

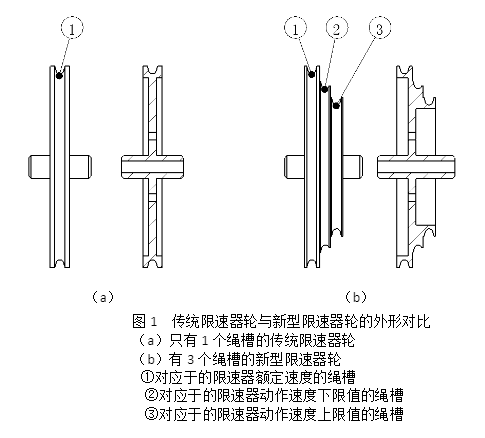

传统限速器的限速器轮只有1个绳槽(如图1(a)),本发明提出的新型限速器的限速器

轮有3个节圆直径各不相同的绳槽(如图1(b))。

按绳槽节圆直径从大到小的顺序,将限速器钢丝绳分别放在新型限速器的3个绳槽中,并

让电梯以额定速度运行时,限速器轮的转速分别对应于限速器的额定速度、动作速度的下限值、

动作速度的上限值。

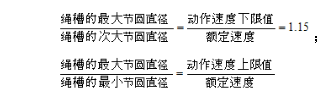

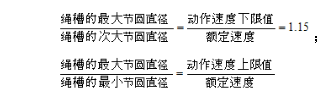

根据GB7588-2003《电梯制造与安装安全规范》的规定,限速器的动作速度的下限值为额

定速度的115%,限速器动作速度的的上限值根据电梯的额定速度与限速器-安全钳配置决定。

按以下公式取3个绳槽的节圆直径:

本发明方案提出的新型限速器能否有效地布置限速器的各个部件,相应的自校验方法是否

可行,是判断本发明方案是否可行的决定因素。

(1)新型限速器的结构布置的可行性

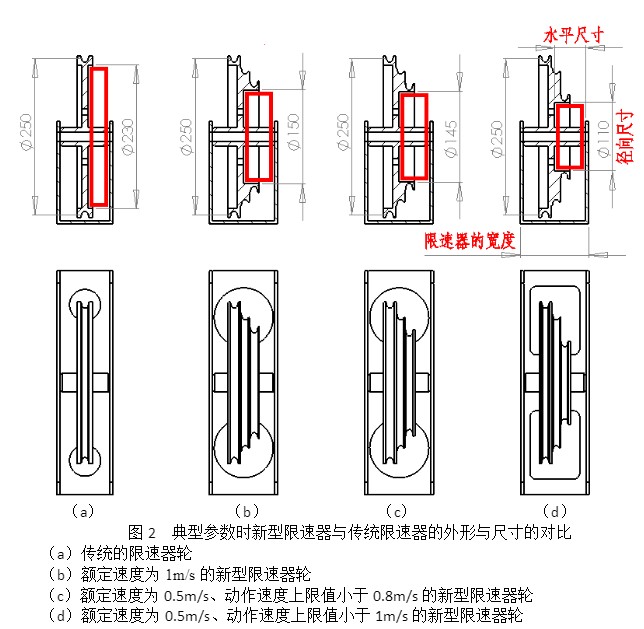

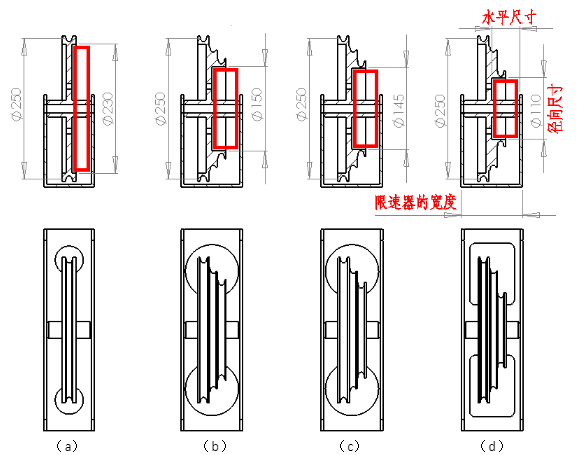

新型限速器相较于传统限速器的结构不同,主要在于以下3点(见图2):

――绳槽数量由1个增加为3个;

――限速器轮的厚度增加,会导致限速器的宽度相应增加;

――限速器轮最小直径绳槽一侧的部件布置空间变小(如图2的红色方框所示)。

①限速器动作部件的布置空间

限速器的动作部件主要有:摆锤、离心块、连杆、弹簧、压绳装置等。

新型限速器的摆锤、离心块等动作部件以布置于最大直径绳槽一侧为宜(图2(b)、(c)、

(d)的左侧),连杆、夹绳装置等其它部件以布置于最小直径绳槽一侧为宜(图2(b)、(c)、

(d)的右侧)。

新型限速器的最大直径绳槽一侧空间的大小与传统限速器相比无明显变化,但最小直径

绳槽一侧轮内空间的径向尺寸相比传统限速器明显变小,是不利于新型限速器的结构布置的关

键因素。

为了定量地衡量新型限速器轮的最小直径绳槽一侧轮内空间径向尺寸,以典型参数的、

径向尺寸取最小值时的电梯为例:

在电梯的实际应用中,可以认为:当电梯额定速度为0.50m/s,采用不可脱落滚柱式瞬时

式安全钳时,此时径向尺寸最小(参见表1、图2(d):当新型限速器轮的最大直径轮槽节圆

直径取ø250mm(典型值)时,最小直径绳槽一侧轮内空间径向尺寸约为ø110mm)。但此时的

限速器轮最小直径绳槽一侧的部件布置空间处仍可以有效地布置连杆、夹绳装置等部件(因为

连杆、夹绳装置等部件的形状与尺寸可以根据实际情况进行设计)。

可以采用加宽限速器整体宽度的方法增加新型限速器最小直径绳槽一侧轮内空间的水平

尺寸(如图2)。

综上所述,新型限速器的限速器轮两侧可以有效地布置限速器的动作部件。

②限速器其它部件的布置空间

限速器的其它部件(主要指限速器的动作部件以外的部件,如:电气开关、电气开关支架、

电气开关打板、连接件、紧固件等)可以根据实际情况对其形状与尺寸进行调整,不存在设计

与制造的困难,且不会妨碍电梯的安装与运行。

当限速器钢丝绳分别安装在新型限速器的3个绳槽中时,不会影响电梯与限速器的整体布

置与有效运行(见图2)。

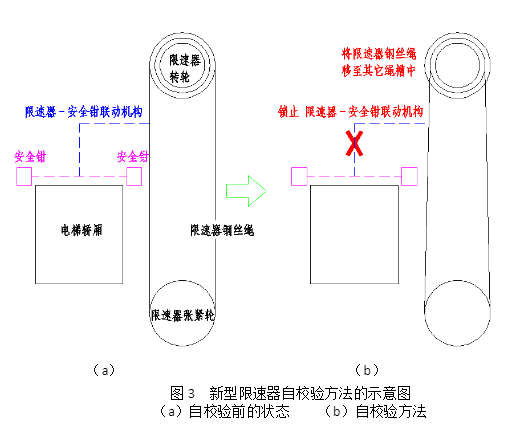

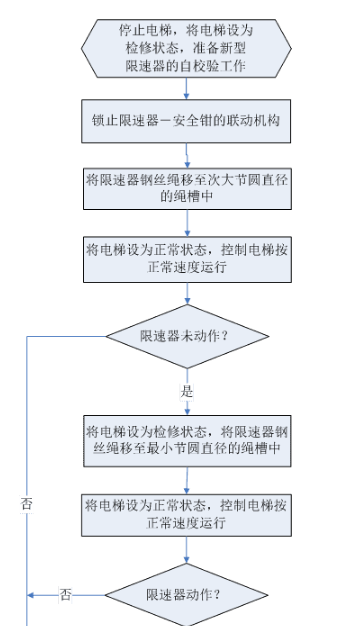

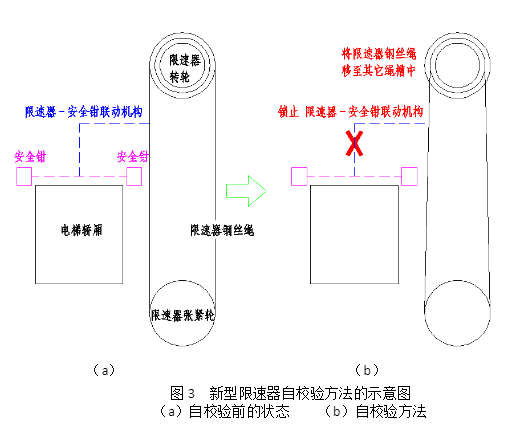

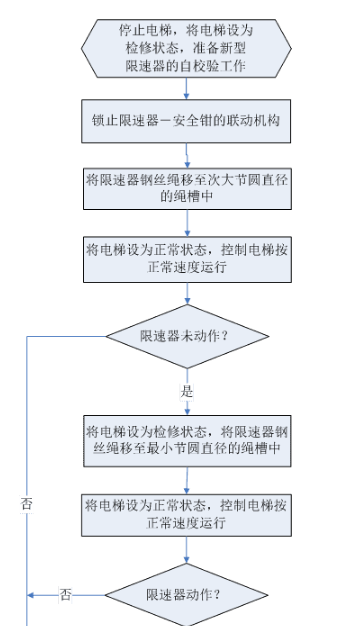

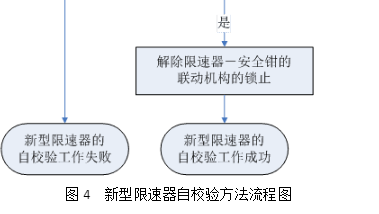

(2)新型限速器的自校验方法

对于新型限速器,当无需测试限速器的具体动作速度时,可以不使用限速器校验设备即可

对新型限速器进行动作速度校验(下文称为“自校验方法”)。具体的自校验方法如下(见图3、

图4):

①将电梯置为检修状态(或电动运行状态);

②锁止限速器-安全钳的联动机构;

③将限速器钢丝绳分别移至对应于限速器动作速度的下限值、动作速度的上限值的绳槽中;

④让电梯以额定速度运行,观察限速器的动作情况:

――当限速器钢丝绳位于对应于动作速度上限值的(最小节圆直径)绳槽中时,限速器应

动作;

――当限速器钢丝绳位于对应于限速器动作速度的下限值(次大节圆直径的)的绳槽时,

限速器应不动作。

⑤将限速器钢丝绳移回对应于额定速度的(最大节圆直径的)绳槽中,解除限速器-安全

钳的联动机构的锁止,恢复电梯至正常运行状态。

(3)对本发明方案的补充说明

①按GB7588-2003《电梯制造与安装安全规范》规定,电梯限速器的实际动作速度应不低

于规定动作速度的下限值;按本发明方案提出的自校验方法,电梯限速器的实际动作速度应高

于规定动作速度的下限值。本发明方案提出的自校验方法满足GB7588-2003《电梯制造与安装

安全规范》的要求。

②采用本发明方案提出的自校验方法,不能获得限速器的准确动作速度。当需要获得限速

器的准确动作速度时,应采用其它测试方法对限速器进行测试。

③对新型限速器采用自校验方法进行校验时,需要锁止限速器-安全钳的联动机构。一般

情况下可以用工具固定限速器-安全钳的联动机构使其不能动作,必要时可以对限速器-安全

钳的联动机构进行相应的改进。

4.3本发明技术方案带来的有益效果

本发明能克服3部分所述的现有技术方案的缺点,实现以下有益效果:

(1)可以方便、快捷地对电梯限速器的动作速度进行校验。

――不必如现有方法一样麻烦地提起、移开并固定限速器钢丝绳;

――不易导致位于底坑内的限速器张紧轮的电气安全装置误动作;

――一般情况下,无须采用限速器校验设备即可完成新型限速器的动作速度校验;

――能较为方便、快捷、安全地对无机房电梯的限速器进行校验。

(2)对于需要拆除、只能采用传统的非现场校验方法进行校验的限速器,采用本发明提出

的新型限速器时,可以不拆除限速器即可完成动作速度的校验。

(3)没有明显地提高电梯的制造、采购成本,降低了电梯的使用成本。

5.针对4中的技术方案,是否还有别的替代方案同样能完成发明目的

5.1替代方案

当前的电梯普遍采用变频器驱动,可以用改变变频器输出频率的方法,改变电梯的实际运

行速度,对限速器的动作速度的进行校验。

具体方法是:

――提高变频器的输出频率,使电梯的实际运行速度分别按限速器的动作速度的下限值、

动作速度的上限值的速度运行,观察限速器是否动作,从而判断限速器的动作速度动作速度是

否满足要求。或

――提高变频器的输出频率,让电梯分别以各种不同的速度运行,直至限速器动作,观察

实际动作速度是否满足规定,从而判断限速器的动作速度是否满足要求。

应当指出,如果电梯的实际运行速度明显地超过额定速度,电梯存在一定的安全风险。

6、附图

图2典型参数时新型限速器与传统限速器的外形与尺寸的对比

(a)传统的限速器轮

(b)额定速度为1m/s的新型限速器轮

(c)额定速度为0.5m/s、动作速度上限值小于0.8m/s的新型限速器轮

(d)额定速度为0.5m/s、动作速度上限值小于1m/s的新型限速器轮

7、本发明的技术关键点和欲保护点是什么

本发明方案的技术关键点和欲保护点是:

――提出了一种具有动作速度自校验功能的新型限速器,限速器轮有3个绳槽,3个绳槽

的节圆直径分别对应于限速器的3种速度:额定速度、动作速度的下限、动作速度的上限。

――提出了这种新型限速器实现校验动作速度的方法:锁止限速器-安全钳的联动机构,

将限速器钢丝绳分别置于不同的绳槽中,让电梯按额定速度运行。当限速器钢丝绳位于最小节

圆直径绳槽中时,限速器应动作;当限速器钢丝绳位于次小节圆直径的绳槽中时,限速器应不

动作。

8.参考文献(如专利/论文/标准)

GB7588-2003《电梯制造与安装安全规范》

TSGT7001-2009《电梯监督检验和定期检验规则-曳引与强制驱动电梯》

微信公众号 扫一扫 关注我们

微信公众号 扫一扫 关注我们