- 技术(专利)类型 发明专利

- 申请号/专利号 202011057305.8

- 技术(专利)名称 一种水厂加药控制方法及系统

- 项目单位

- 发明人 龙宽伟 龙宽志

- 行业类别 人类生活必需品

- 技术成熟度 详情咨询

- 交易价格 ¥面议

- 联系人 龙宽伟

- 发布时间 2021-12-28

北京

北京

客服热线:010-83278899

微信公众号 扫一扫 关注我们

微信公众号 扫一扫 关注我们

项目简介

本发明公开了一种水厂加药控制方法及系统,包括以下步骤:绘制以水源原始浊度为横坐标、第一投加量为纵坐标的第一加药工作曲线,绘制以水源原始浊度为横坐标、称量的沉淀泥沙质量为纵坐标的第一排泥工作曲线;绘制以水源流量为横坐标、第二投加量为纵坐标的第二加药工作曲线;利用所述第一加药工作曲线和第二加药工作曲线控制水厂内加药设备进行加药操作;加药的同时预警浊度仪时时判断是否进行报警操作、并计算需要增加的配药池药量;排泥设备判断是否进行排泥操作。模拟水池处理过程,可以使得每个水厂根据自身的实际情况绘制曲线,控制沉淀池后浊度在目标浊度内,保证水质安全,节约净水剂的使用量。

说明书

技术领域

本发明涉及一种水厂加药控制方法及系统。

背景技术

现在普遍的水厂,一般采用的技术是结合国际标准,使用通用的计算式计算出投药量,但是国际标准给的数据很粗糙,没有办法做详细规定,比如快速搅拌,国际标准规定快速搅拌为10s-30s为550转,这是由于每个水厂的实际情况是不一样的,情况不一样投加量也不同,每个水厂拥有的池子大小,池子结构,源水情况,PH及水温都不一样,如斜管沉淀池比平流池省药,如果只采用一个通用的计算式计算投药量而不去考虑实际情况显然是不科学的。且从治水角度来看,从河里的水到能使用的水在沉淀池测得的最优浊度为5度,也是本发明的目标浊度,这个浊度是最省药的,性价比也是最高的,大于5度时,在后续的过程中会使用大量的水进行冲洗,浪费了水源,而小于5度又会浪费药,而实际操作中每个水厂的实际情况不同,最优浊度也不同,每个水厂的目标浊度会发生变化。

发明内容

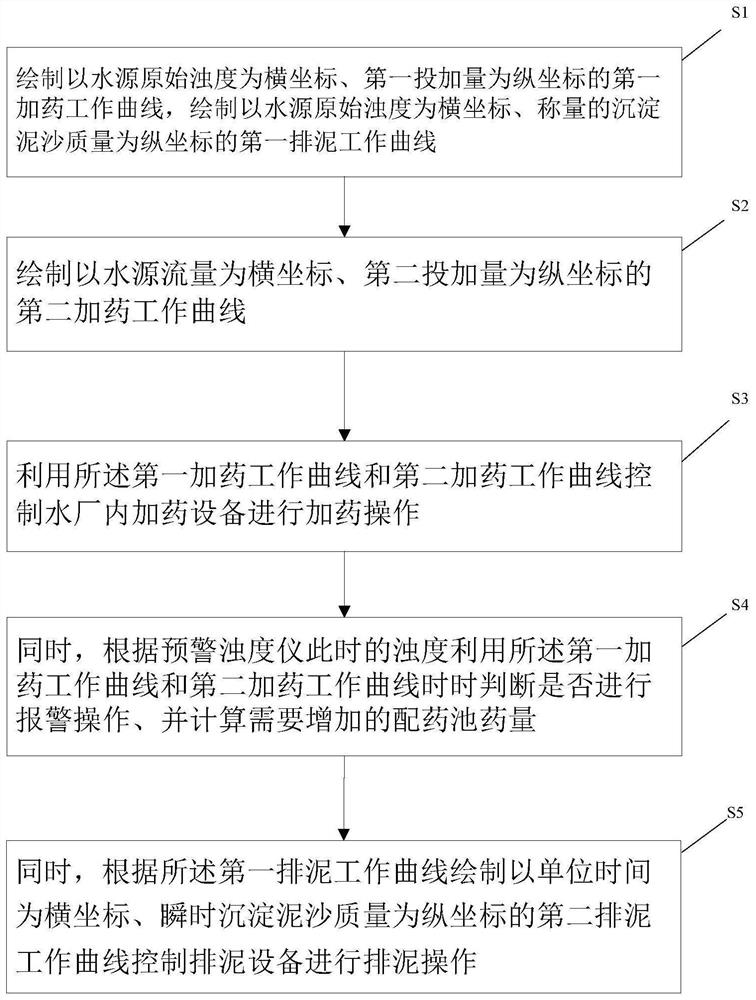

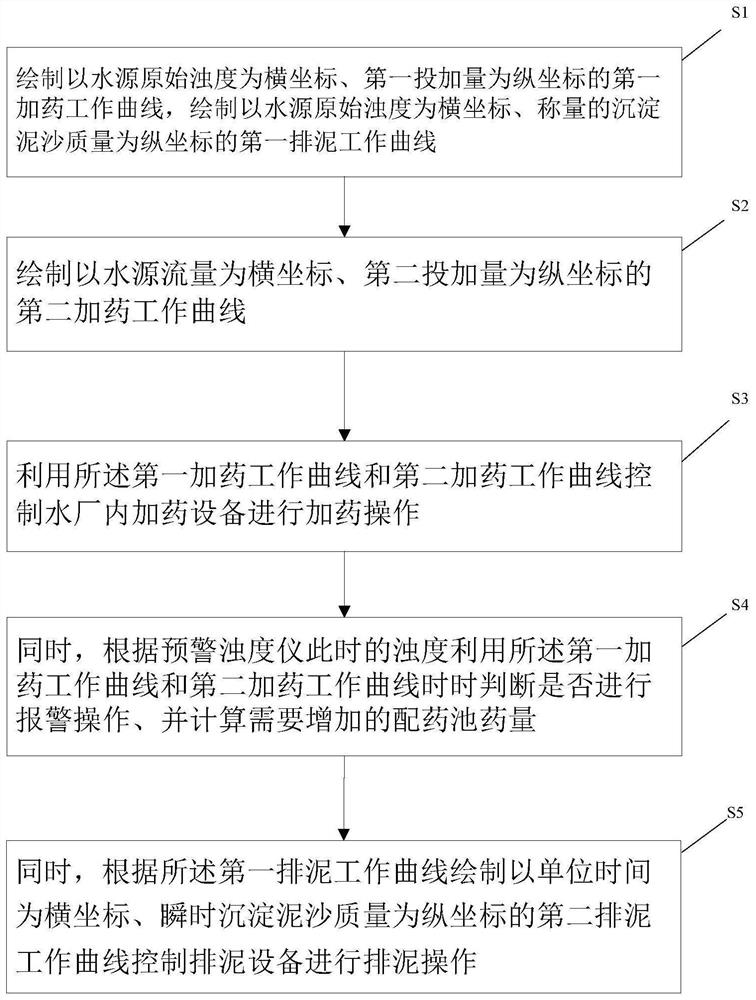

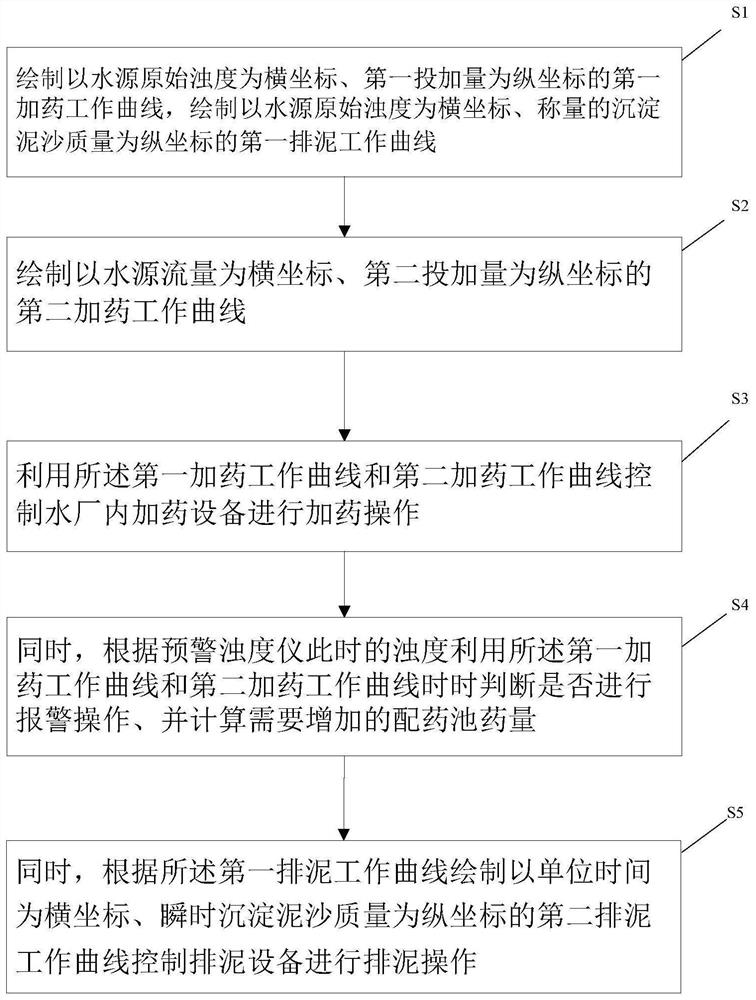

本发明所要解决的技术问题是每个水厂的实际情况不一样,统一的加药算法会造成加药不准确造成净水剂的浪费的情况,目的在于提供一种水厂加药控制方法及系统,通过绘制标准工作曲线,解决加药不准确的问题。本发明通过下述技术方案实现:一种水厂加药控制方法,包括以下步骤:S1、绘制以水源原始浊度为横坐标、第一投加量为纵坐标的第一加药工作曲线,绘制以水源原始浊度为横坐标、称量的沉淀泥沙质量为纵坐标的第一排泥工作曲线;S2、绘制以水源流量为横坐标、第二投加量为纵坐标的第二加药工作曲线;S3、利用所述第一加药工作曲线和第二加药工作曲线控制水厂内加药设备进行加药操作;S4、执行S3的同时,并行的根据预警浊度仪此时的浊度利用所述第一加药工作曲线和第二加药工作曲线时时判断是否进行报警操作、并计算需要增加的配药池药量;S5、执行S3的同时,并行的根据所述第一排泥工作曲线绘制以单位时间为横坐标、瞬时沉淀泥沙质量为纵坐标的第二排泥工作曲线,并累计计算总的沉淀泥沙质量控制排泥设备进行排泥操作。上述绘制第一加药工作曲线和第一排泥工作曲线包括以下步骤:S11、对采集到的未处理水源,记录其在第三浊度仪的原始浊度,第三浊度仪设置在预沉池出水口加药点前,控制水源流量为定值,建立对应于水厂的处理水池的各模拟水池,模拟所述未处理水源经过各模拟水池的处理过程,设置若干个成梯度增加的初始加药量,记录经过上述处理过程后的若干个浊度;S12、选取处理后的浊度与目标浊度一致时的加药量,记为第一投加量;S13、当处理后的浊度与目标浊度一致时,将此时处理后的沉淀池静置液控干水分,称量控干水分后的沉淀泥沙质量,记录称量的沉淀泥沙质量;S14、采集若干份不同浊度的未处理水源,对每一份未处理水源,重复所述步骤S11-S13,根据得到的水源各原始浊度和各第一投加量绘制第一加药工作曲线,根据得到的水源各原始浊度和各称量的沉淀泥沙质量绘制第一排泥工作曲线。上述实验室模拟所述处理水池包括沿水流方向通过管道依次相连的预沉池、九格反应池和沉淀池,模拟水池处理过程包括以下过程:高速搅拌过程:测量所述预沉池和九格反应池的中间管道中的水流速度,测量预沉池后加药点到所述九格反应池的距离,计算出高速搅拌时间和转速,用于模拟高速搅拌过程;慢速过程:测量经过所述高速搅拌过程后的水流在所述九格反应池后的水流速度,测量水流流过九格的时间,计算出慢速搅拌转速,用于模拟慢速搅拌过程;沉淀池静置过程:水流经过所述慢速搅拌过程后流入沉淀池内,利用水流在所述沉淀池静置所需的时间模拟静置过程;取所述沉淀池静置液适当深度h测量处理后的浊度,当测量出所述处理后的浊度与目标浊度对应一致时,记录此时的测量深度h,在下一次测量所述处理后的浊度时,以水深h处作为测量位置。进一步的,根据等浊度不同流量下,水厂的实际情况将所述第二加药工作曲线分为以下两段曲线:安全工作直线段:是第二投加量符合第一投加量*水源流量的计算公式的工作区域;超产部分曲线段:当水源流量继续增加后,沉淀池水静置时间减少,且因沉淀池大小固定和水处理静置需要一定时间,所以存在一个由安全工作直线段变为超产部分曲线段的斜率变化的流量值,当达到该流量值时,重新调整模拟水池处理过程中的静置时间模拟等效于因为沉淀池水流量增大后静置时间减少量,记录等效的静置时间,重新模拟水池处理过程,记录新的第一投加量,以第一投加量*水源流量计算出新的第二投加量并绘制曲线,超产部分曲线段是水厂工作的超产区域;当水源流量继续增加,到沉淀池水静置所需的时间小于最短静置时间15分钟时,此时无论投加多少药都不能使沉淀池后的水浊度达到目标浊度,超过超产部分曲线段是系统不能工作的危险区域。进一步的,当已知水源原始浊度,水源流量在可工作区域内时,根据第一加药工作曲线得到的第一投加量为实验室最佳投加量,则加药设备计量泵打出的药流量计算过程如下:S31、由实验室得到最佳投加量A g/L,实验室有效投加量为A·x%,此时实验室测得的密度为ρ实,x指国家标准规定的聚氯化铝含量;S32、测量每一批聚合氯化铝准确含量为y,根据实验室有效投加量等于水厂实际有效投加量:A·x%=B·y%; 其中B为水厂最佳投加量,单位g/L;S33、计算计量泵在工作时间T总内能打出的总的药流量,

其中,Q实际为实际测得的药流量,单位工作时间内计量泵能打出的药流量为

实际水厂计量泵单位工作时间内能打出的药流量:

其中,ρ配为实时在线密度计测得的配药池密度。加药设备在正常进行加药的同时,软件根据预警浊度仪测得的浊度时时判断是否进行报警操作、并提示计算需要增加的配药池药量,具体包括以下步骤:S411、获取预警浊度仪的水源浊度,预估水源经过预沉池后的水源原始浊度,预估计算方法为:

得出预估的水源原始浊度;S412、根据预估的水源原始浊度在所述第一加药工作曲线中查找对应浊度下的第一投加量,记为预估的第一投加量M,根据加药过程计算出计量泵打出的预估药流量;S413、将所述计量泵能打出的预估药流量与计量泵的最大设计药流量进行比较;S414、若预估药流量超过最大设计药流量,系统自动报警,且提示需要向配药池增加药量,所需的增加药量N计算为:最大设计药流量*预设百分比*ρ需*y%=M*x%,ρ需为增加药量后的配药池密度,该预设百分比为计量泵修正后的工作流量占最大设计流量的百分比,

如果储药池有搅拌,直接将药投入储药池中搅拌,则N=(ρ需-ρ密)*h1*S,ρ密为此时测得的储药池密度,h1为储药池液位计高度,S为储药池底面积;如果储药池没有搅拌,由配药池先配好再抽往储药池,则ρ需*S*h2=ρ密*h1*S+ρ储*(h2-h1)*S,h2为液位计最高液位高度,ρ储为需要配置的密度,

则N=ρ储*V,V为配药池体积;S415、根据计算出的增加药量N计算实际投入的净水剂包数为

N实为每包净水剂质量,预警系统提示需要加药的净水剂包数大于计算的净水剂包数,储药池内密度计时测量储药池密度,当测的密度大于ρ需时,停止报警。加药设备在正常进行加药的同时,软件根据预警浊度仪测得的浊度时时判断是否进行报警操作、并提示计算需要增加的配药池药量具体还包括以下步骤:S421、计算瞬时第二投加质量,ρ配*计量泵最大设计药流量;S422、根据所述计算的瞬时第二投加质量在第二加药工作曲线上查找对应第二投加量的值,判断此时瞬时第二投加质量在第二加药工作曲线上的位置;S423、若瞬时第二投加质量在工作区域,计算出第一投加量为:

根据计算出的第一投加量在第一曲线上查找到对应的水源原始浊度,此浊度为计量泵在最大设计药流量下能处理的最大水源原始浊度;S424、若瞬时第二投加量在超产区域,则将第二加药工作曲线中的安全工作直线段延长,过第二加药工作曲线中的超产曲线段上瞬时第二投加量的点向横坐标轴做垂线,得到一个与安全工作直线段延长线相交的点P,点P的纵坐标为修正后的瞬时第二投加量,计算出第一投加量为:

根据计算出的第一投加量在第一加药工作曲线上查找到对应的水源原始浊度,此浊度为计量泵在最大设计药流量下能处理的最大水源原始浊度;S425、将计算出的最大水源原始浊度与预警浊度仪测得浊度比较,若预警浊度仪测得浊度小于最大水源原始浊度则不报警;S426、若预警浊度仪测得浊度大于最大水源原始浊度则报警并提示加药,所需的增加药量N计算为:最大设计药流量*预设百分比*ρ需*y%=M*x%,ρ需为增加药量后的配药池密度,该预设百分比为计量泵修正后的工作流量占最大设计流量的百分比,

如果储药池有搅拌,直接将药投入储药池中搅拌,则N=(ρ需-ρ密)*h1*S,ρ密为此时测得的储药池密度,h1为储药池液位计高度,S为储药池底面积;如果储药池没有搅拌,由配药池先配好再抽往储药池,则ρ需*S*h2=ρ密*h1*S+ρ储*(h2-h1)*S,h2为液位计最高液位高度,ρ储为需要配置的密度,

则N=ρ储*V,V为配药池体积;S427、根据计算出的增加药量N计算实际投入的净水剂包数为

N实为每包净水剂质量,预警系统提示需要加药的净水剂包数大于计算的净水剂包数,储药池内密度计时测量储药池密度,当测的密度大于ρ需时,停止报警。加药设备在正常进行加药的同时,排泥设备进行排泥操作,具体过程包括:S51、根据已知的水源原始浊度,从绘制的第一排泥工作曲线获取到称量的沉淀泥沙质量;S52、绘制第二排泥工作曲线,所述瞬时的沉淀泥沙质量=所述称量的沉淀泥沙质量*瞬时流量计流量;S53、对第二排泥工作曲线的时间进行积分,时时计算沉淀泥沙总质量;S54、将所述沉淀泥沙总质量与预设的沉淀池可安全容纳的最大沉淀泥沙质量进行比较,当沉淀泥沙总质量大于最大沉淀泥沙质量时,对排泥管进行逐一排泥;S55、开始排泥时,绘制以时间为横坐标、排泥浊度仪的浊度为纵坐标的排泥浊度曲线,所述排泥浊度曲线分为上升曲线段和下降曲线段;S56、读取排泥浊度下降曲线段的浊度值,与预设浊度值进行比较,当读取的浊度值与预设浊度值一致时,当前排泥管停止排泥,排泥池沿着预设的轨道到达下一排泥管;S57、下一排泥管感应到排泥池时开始排泥,重复上述步骤S65-S66,当所有排泥管都完成排泥后,排泥池沿轨道回到初始位置;S58、重新绘制第二排泥工作曲线,重复上述所有步骤。一种多水厂加药控制系统,包括:加药系统、预警系统、排泥系统、处理器和人工智能终端,所述处理器具体用于:获取系统需要的目标数据;对获取到的目标数据进行处理得到加药指令、预警指令和排泥指令;根据获取到的加药指令使加药系统进行加药处理,同时根据获取到的预警指令使预警系统进行预警和根据获取到的排泥指令使排泥系统进行排泥操作;人工智能终端对上述处理器处理过程进行学习,学习(学习过程将其他影响源水处理的因素列入其中,如PH及水温)完成后代替处理器完成上述处理过程。一种计算机可读存储介质,其上存储有计算机程序,所述计算机程序在运行时实现上述方法。本发明与现有技术相比,具有如下的优点和有益效果:本发明一种水厂加药控制方法及系统,可以结合每个水厂的实际情况,在实验室模拟水池情况建立模型,在模型上得出详细的用药数据,绘制成曲线,这些数据会根据实际情况不同而变化,根据模拟的模型,最高能绘制的浊度能到三万度,而系统软件通过绘制的曲线查找特征数据,根据这些数据控制加药设备进行加药操作。为保证净水过程能够安全正常进行,设置预警仪在突发情况下提前告知水厂人员及时加药,为了避免沉淀池积累的沉淀物影响净水效果,根据绘制的排泥工作曲线设置排泥设备自动排泥时间。模拟水池处理过程,可以使得每个水厂根据自身的实际情况绘制曲线,本系统能实现精确加药使滤前水控制在指定的目标浊度例如5±0.5,保证水质安全,节约净水剂的使用量。

附图说明

此处所说明的附图用来提供对本发明实施例的进一步理解,构成本申请的一部分,并不构成对本发明实施例的限定。在附图中:图1为本发明方法流程图;图2为第一加药工作曲线;图3为第一排泥工作曲线;图4为第二加药工作曲线;图5为第二排泥工作曲线;图6为排泥浊度曲线;图7为磁力搅拌器示意图;图8为系统结构示意图;图9为预警浊度仪安装位置示意图;图10为实际耗药量曲线;图11为理论耗药量曲线;图12为水厂流程工艺图;图13为排泥轨道车安装方式的正视图。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。发明人经调查和研究发现,本发明公开了一种水厂加药控制方法,如图1所示,提供了本发明实施方式所公开的流程示意图,包括以下步骤:S1、绘制以水源原始浊度为横坐标、第一投加量为纵坐标的第一加药工作曲线,绘制以水源原始浊度为横坐标、称量的沉淀泥沙质量为纵坐标的第一排泥工作曲线;S2、绘制以水源流量为横坐标、第二投加量为纵坐标的第二加药工作曲线;S3、利用所述第一加药工作曲线和第二加药工作曲线控制水厂内加药设备进行加药操作;S4、执行S3的同时,并行的根据预警浊度仪此时的浊度利用所述第一加药工作曲线和第二加药工作曲线时时判断是否进行报警操作、并计算需要增加的配药池药量;S5、执行S3的同时,并行的根据所述第一排泥工作曲线绘制以单位时间为横坐标、瞬时沉淀泥沙质量为纵坐标的第二排泥工作曲线,并累计计算总的沉淀泥沙质量控制排泥设备进行排泥操作。上述绘制第一加药工作曲线和第一排泥工作曲线具体包括以下步骤:S11、对采集到的未处理水源,记录其在第三浊度仪的原始浊度,第三浊度仪设置在预沉池出水口加药点前,控制水源流量为定值,建立对应于水厂的处理水池的各模拟水池,模拟所述未处理水源经过各模拟水池的处理过程,设置若干个成梯度增加的初始加药量,记录经过上述处理过程后的若干个浊度;S12、选取处理后的浊度与目标浊度一致时的加药量,记为第一投加量;S13、当处理后的浊度与目标浊度一致时,将此时处理后的沉淀池静置液控干水分,称量控干水分后的沉淀泥沙质量,记录称量的沉淀泥沙质量;S14、采集若干份不同浊度的未处理水源,对每一份未处理水源,重复所述步骤S11-S13,如图2所示,根据得到的水源各原始浊度和各第一投加量绘制第一加药工作曲线,如图3所示,根据得到的各水源原始浊度和各称量的沉淀泥沙质量绘制第一排泥工作曲线。实验室模拟所述处理水池包括沿水流方向通过管道依次相连的预沉池、九格反应池和沉淀池,模拟水池处理过程包括以下过程:高速搅拌过程:测量所述预沉池和九格反应池的中间管道中的水流速度,测量预沉池后加药点到所述九格反应池的距离,计算出高速搅拌时间和转速,用于模拟高速搅拌过程;慢速过程:测量经过所述高速搅拌过程后的水流在所述九格反应池后的水流速度,测量水流流过九格的时间,计算出慢速搅拌转速,用于模拟慢速搅拌过程;沉淀池静置过程:水流经过所述慢速搅拌过程后流入沉淀池内,利用水流在所述沉淀池静置所需的时间模拟静置过程;取所述沉淀池静置液适当深度h测量处理后的浊度,当测量出所述处理后的浊度与目标浊度对应一致时,记录此时的测量深度h,在下一次测量所述处理后的浊度时,以水深h处作为测量位置。一般情况下,水厂的水流量是固定的,而且当浊度一定时,水流量的增加是有限的,如果突然出现水泵故障导致水流量突然增大,此时水源浊度会增加,则需要绘制第二加药工作曲线,如图4所示,根据浊度一定时,不同流量下,沉淀池水静置所需的时间不同将所述第二加药工作曲线分为以下两段曲线:安全工作直线段:是第二投加量符合第一投加量*水源流量的计算公式的工作区域;超产部分曲线段:当水源流量继续增加后,沉淀池水静置时间减少,且因沉淀池大小固定和水处理静置需要一定时间,所以存在一个由安全工作直线段变为超产部分曲线段的斜率变化的流量值,当达到该流量值时,重新调整模拟水池处理过程中的静置时间模拟等效于因为沉淀池水流量增大后静置时间减少量,记录等效的静置时间,重新模拟水池处理过程,记录新的第一投加量,以第一投加量*水源流量计算出新的第二投加量并绘制曲线,超产部分曲线段是水厂工作的超产区域;当水源流量继续增加,到沉淀池水静置所需的时间小于最短静置时间15分钟时,此时无论投加多少药都不能使沉淀池后的水浊度达到目标浊度,超过超产部分曲线段是系统不能工作的危险区域。同时,系统开始绘制以第二投加量为纵坐标、时间为横坐标的理论耗药量曲线,如图11所示,对时间进行积分,得到对应时间内理论耗药质量。具体操作时,根据绘制的第一加药工作曲线查找对应的投加量,使得沉淀池后水的浊度可以控制到目标浊度以内,比如5±0.5度,目标浊度根据每个水厂所需的浊度确定。当已知水源原始浊度,水源流量在安全工作区域内时,加药设备根据第一加药工作曲线和第二加药工作曲线上查找到的数据进行加药操作,根据第一加药工作曲线得到的第一投加量为实验室最佳投加量,则加药设备计量泵需要打出的药流量计算过程如下:S31、由实验室得到最佳投加量A g/L,实验室有效投加量为A·x%,此时实验室测得的密度为ρ实,x指国家标准规定的聚氯化铝含量;S32、测量每一批聚合氯化铝准确含量为y,根据实验室有效投加量等于水厂实际有效投加量:A·x%=B·y%; 其中B为水厂最佳投加量,单位g/L;S33、计算计量泵在工作时间T总内能打出的总的药流量,

其中,Q实际为实际测得的药流量,单位工作时间内计量泵能打出的药流量,

实际水厂计量泵单位工作时间内能打出的药流量:

其中,ρ配实时在线密度计测得的配药池密度。在上述加药过程中,如图10所示,根据计量泵单位工作时间内实际打出的药流量*储药池测得的实际密度计算出计量泵瞬时打出质量,以计量泵瞬时打出质量为纵坐标、时间为横坐标绘制实际耗药量曲线,系统对时间进行积分得到对应时间内计量泵打出总质量。根据理论耗药量曲线和实际耗药量曲线能更加直观的观测到实际使用的耗药量。在具体实施时,如图9所示,会在离水厂一定距离的取水处安装一个预警浊度仪,作为系统的预警浊度仪,在加药设备正常进行加药的同时,预警浊度仪根据配药池密度,计量泵能打出最高流量并大概计算经预沉池后浊度下降百分比(比如,预沉池后的浊度下降10%),通过绘制的第一加药工作曲线和第二加药工作曲线判断是否能处理,如果不能处理,向系统提示报警且系统根据预警增加投药量,所述距离由人员应急反应所需的时间、配药时间和关闭进水阀门等因素确定。加药设备在正常进行加药的同时,软件根据预警浊度仪测得的浊度时时判断是否进行报警操作、并提示计算需要增加的配药池药量,具体包括以下步骤:S411、获取预警浊度仪的水源浊度,预估水源经过预沉池后的水源原始浊度,预估计算方法为:

得出预估的水源原始浊度;S412、根据预估的水源原始浊度在所述第一加药工作曲线中查找对应浊度下的第一投加量,记为预估的第一投加量M,根据加药过程计算出计量泵打出的预估药流量;S413、将所述计量泵能打出的预估药流量与计量泵的最大设计药流量进行比较;S414、若预估药流量超过最大设计药流量,系统自动报警,且提示需要向配药池增加药量,所需的增加药量N计算为:最大设计药流量*预设百分比*ρ需*y%=M*x%,ρ需为增加药量后的配药池密度,该预设百分比为计量泵修正后的工作流量占最大设计流量的百分比,

如果储药池有搅拌,直接将药投入储药池中搅拌,则N=(ρ需-ρ密)*h1*S,ρ密为此时测得的储药池密度,h1为储药池液位计高度,S为储药池底面积;如果储药池没有搅拌,由配药池先配好再抽往储药池,则ρ需*S*h2=ρ密*h1*S+ρ储*(h2-h1)*S,h2为液位计最高液位高度,ρ储为需要配置的密度,

则N=ρ储*V,V为配药池体积;S415、根据计算出的增加药量N计算实际投入的净水剂包数为

N实为每包净水剂质量,预警系统提示需要加药的净水剂包数大于计算的净水剂包数,储药池内密度计时测量储药池密度,当测的密度大于ρ需时,停止报警。加药设备在正常进行加药的同时,软件根据预警浊度仪测得的浊度时时判断是否进行报警操作、并提示计算需要增加的配药池药量,具体还包括以下步骤:S421、计算瞬时第二投加质量,ρ配*计量泵最大设计药流量;S422、根据所述计算的瞬时第二投加质量在第二加药工作曲线上查找对应第二投加量的值,判断此时瞬时第二投加质量在第二加药工作曲线上的位置;S423、若瞬时第二投加质量在工作区域,计算出第一投加量为:

根据计算出的第一投加量在第一曲线上查找到对应的水源原始浊度,此浊度为计量泵在最大设计药流量下能处理的最大水源原始浊度;S424、若瞬时第二投加量在超产区域,则将第二加药工作曲线中的安全工作直线段延长,过第二加药工作曲线中的超产曲线段上瞬时第二投加量的点向横坐标轴做垂线,得到一个与安全工作直线段延长线相交的点P,点P的纵坐标为修正后的瞬时第二投加量,计算出第一投加量为:

根据计算出的第一投加量在第一加药工作曲线上查找到对应的水源原始浊度,此浊度为计量泵在最大设计药流量下能处理的最大水源原始浊度;S425、将计算出的最大水源原始浊度与预警浊度仪测得浊度比较,若预警浊度仪测得浊度小于最大水源原始浊度则不报警;S426、若预警浊度仪测得浊度大于最大水源原始浊度则报警并提示加药,所需的增加药量N计算为:最大设计药流量*预设百分比*ρ需*y%=M*x%,ρ需为增加药量后的配药池密度,该预设百分比为计量泵修正后的工作流量占最大设计流量的百分比,

如果储药池有搅拌,直接将药投入储药池中搅拌,则N=(ρ需-ρ密)*h1*S,ρ密为此时测得的储药池密度,h1为储药池液位计高度,S为储药池底面积;如果储药池没有搅拌,由配药池先配好再抽往储药池,则ρ需*S*h2=ρ密*h1*S+ρ储*(h2-h1)*S,h2为液位计最高液位高度,ρ储为需要配置的密度,

则N=ρ储*V,V为配药池体积;S427、根据计算出的增加药量N计算实际投入的净水剂包数为

N实为每包净水剂质量,预警系统提示需要加药的净水剂包数大于计算的净水剂包数,储药池内密度计时测量储药池密度,当测的密度大于ρ需时,停止报警。具体的,上述不对储药池进行搅拌时需要重新计算加药量是因为从储药池抽取时,药是从底部开始抽的,会造成浓度发生变化,储药池底浓度高于储药池上的浓度,随着时间增加,投药量逐渐增加,会使得密度差距越来越大,储药池配置一个密度计,将吸药口设置在水面上,随着液面下降,吸药口也会随着液面逐渐降低,而密度计的作用就是保证投入的浓度始终保持在预设值,上述搅拌是指使用如图7所示的磁力搅拌器进行操作。并行的,加药设备在正常进行加药的同时,排泥设备根据是否到达了沉淀池可安全容纳的最大沉淀泥沙质量来进行排泥操作,避免沉淀过多影响净水效果,具体过程包括:S51、根据已知的水源原始浊度,从绘制的第一排泥工作曲线获取到称量的沉淀泥沙质量;S52、如图5所示,绘制第二排泥工作曲线,所述瞬时的沉淀泥沙质量=所述称量的沉淀泥沙质量*瞬时流量计流量;S53、对第二排泥工作曲线的时间进行积分,时时计算沉淀泥沙总质量;S54、将所述沉淀泥沙总质量与预设的沉淀池可安全容纳的最大沉淀泥沙质量进行比较,当沉淀泥沙总质量大于最大沉淀泥沙质量时,对排泥管进行逐一排泥;S55、开始排泥时,如图6所示,绘制以时间为横坐标、排泥浊度仪的浊度为纵坐标的排泥浊度曲线,所述排泥浊度曲线分为上升曲线段和下降曲线段;S56、读取排泥浊度下降曲线段的浊度值,与预设浊度值进行比较,当读取的浊度值与预设浊度值一致时,当前排泥管停止排泥,排泥池沿着预设的轨道到达下一排泥管,所述轨道设在排污沟墙壁上;S57、下一排泥管感应到排泥池时开始排泥,重复上述步骤S55-S56,当所有排泥管都完成排泥后,排泥池沿轨道回到初始位置;S58、重新绘制第二排泥工作曲线,重复上述所有步骤。进一步的,于外界影响因素如PH值、温度,泥沙颗粒大小的影响可能导致沉淀池出水浊度超过目标浊度范围,因此需要对上述加药工作曲线进行动态校正,具体如下:当沉淀池出水浊度超出目标沉淀池浊度范围时,系统开始加减一个单位的计量泵打出量(比如一次1ml);记录从预沉池后浊度仪检测到水的浊度到沉淀池后浊度仪检测到出水浊度的反应时间,经过上述反应时间后再将沉淀池出水浊度与目标浊度进行比对,如果还是超出目标浊度,则继续加减一个单位的计量泵打出量,直到沉淀池出水浊度在目标浊度范围内,同时记录总的加减量,计算出此流量下的第二投加量为:此时的计量泵流量*储备池密度;如果工作在安全区域内第一投加量为:

如果工作在超产区域,在曲线上延长安全流量区域曲线找到以第二投加量的纵坐标的点,过该点做垂直于流量轴的垂线,得到该点对应的流量,再根据这个流量在超产曲线段查找修正的第二投加量,计算出此时的第一投加量为:

通过以上步骤校正加药工作曲线,每天需要在实验室按照模拟的水处理过程重新对第一加药工作曲线绘制和校正,根据校正后的数据平行移动曲线。一种多水厂加药控制系统,系统结构示意图如图8所示,包括:加药系统、预警系统、排泥系统、处理器和人工智能终端,所述处理器具体用于:获取系统需要的目标数据,具体包括在第一加药工作曲线上获得第一投加量,在第二加药工作曲线获得第二投加量,在第一排泥工作曲线上获得称量的沉淀泥沙质量,在第二排泥工作曲线上获得瞬时沉淀泥沙质量;对获取到的目标数据进行处理得到加药指令、预警指令和排泥指令;根据获取到的加药指令使加药系统进行加药处理,同时根据获取到的预警指令使预警系统进行预警和获取到的排泥指令使排泥系统进行排泥操作;人工智能终端对上述处理器处理过程进行学习,学习(学习过程将其他影响源水处理的因素列入其中,如PH及水温)完成后代替处理器完成上述处理过程。一种计算机可读存储介质,其上存储有计算机程序,所述计算机程序在运行时实现上述方法和系统。本发明提供了一种水厂的具体结构图帮助更好地理解上述系统方法的使用步骤,如图12所示,当水源到达水厂后,沿水流方向通过管道依次相连的配水井、预沉池、九格反应池和沉淀池,储药池通过管道与所述预沉池和所述九格反应池的中间管道相连接,所述连接口处为加药点,计量泵安装在所述储药池与加药点之间,预警浊度仪安装在离厂一定位置处,第二浊度仪安装在所述预沉池进水端,测量预沉池前浊度,第三浊度仪安装在所述预沉池后出水口端加药点前用于测量预沉池后浊度,第四浊度仪安装在沉淀池后用于测量沉淀池后水源浊度,流量计安装在预沉池后与第三浊度仪相同的位置用于测量水源流量,沉淀池和九格反应池设置若干个排泥管,系统控制沉淀泥沙从排泥管排出至排泥池中,当当前排泥管完成排泥工作时,排泥池沿轨道前进至下一排泥管下,所述轨道为两根平行安装在排污沟墙壁上的轨道,且两根平行轨道均与地面平行,如图13所示。当所有排泥管均完成工作后,排泥池沿轨道回到初始位置,排泥池中设有排泥浊度仪用于测量排泥池的浊度。模拟水池处理过程时,在实验室建立的模拟水池处理过程为从预沉池后的管道至沉淀池的处理过程,实际操作时,每个水厂可根据实际情况进行调整,作为绘制工作曲线的依据。需要说明的是本方法还可应用于满足PAM使用条件的工厂,用于PAM配置加药。以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

企业营业执照

专利注册证原件

身份证

个体户营业执照

身份证

专利注册证原件

专利代理委托书

转让申请书

转让协议

手续合格通知书

专利证书

专利利登记簿副本

提交