- 技术(专利)类型 发明专利

- 申请号/专利号 201910701715.2

- 技术(专利)名称 应用于利用等离子体技术合成氨气的反应中的催化剂及其制备方法

- 项目单位

- 发明人 代成义 李雪梅 崔懿 张梦寒 毕文菲

- 行业类别 人类生活必需品

- 技术成熟度 详情咨询

- 交易价格 ¥面议

- 联系人 代成义

- 发布时间 2021-11-17

北京

北京

客服热线:010-83278899

微信公众号 扫一扫 关注我们

微信公众号 扫一扫 关注我们

项目简介

本发明公开了应用于利用等离子体技术合成氨气的反应中的催化剂及其制备方法,其中,该催化剂的制备方法包括以下步骤:(1)将CaH2、Mg粉或Al粉单独放入球磨机中进行球磨,或者将CaH2与Mg粉或Al粉按照1:1的质量比混合后放入球磨机中进行球磨;(2)将球磨好的催化剂从球磨机中取出,放入压片机中进行压片;(3)将压成片的催化剂从压片机中取出,粉碎,获得直径为0.425‑0.850mm的催化剂颗粒。本发明的有益之处在于:1、本发明制得的五种催化剂活性都较好,在反应中都能促进氢气的吸收和放出,提高反应速率,氨气产率都较高;2、本发明制得的五种催化剂稳定性都较好,在反应进行40h后仍能维持产率不降低。

说明书

技术领域

本发明涉及一种催化剂及其制备方法,具体涉及一种应用于利用等离子体技术合成氨气的反应中的催化剂及其制备方法,属于催化剂技术领域。

背景技术

氨气是世界上产量第二大的化工产品,对经济发展起着极其重要的作用。氨气不仅是重要的工农业原料,而且由于其具有能量密度高、氢含量高、燃烧清洁等优点,是汽车替代燃料的潜在载体。目前,国内外生产氨气的方法均以热催化为主。近年来,等离子体催化合成氨气的研究也日益广泛。利用等离子体技术来合成氨气,对我国的经济发展有重要的意义。在现有的利用等离子体技术合成氨气的反应中,所用的催化剂多为各种金属氧化物,或者在这些金属氧化物上再负载上其他金属。经实际使用发现,这些催化剂大多都存在着活性较差和稳定性较差的问题。

发明内容

为解决现有技术的不足,本发明的目的在于提供活性和稳定性都较好的应用于利用等离子体技术合成氨气的反应中的催化剂,以及该催化剂的制备方法。为了实现上述目标,本发明采用如下的技术方案:应用于利用等离子体技术合成氨气的反应中的催化剂的制备方法,其特征在于,包括以下步骤:Step1:球磨将CaH2、Mg粉或Al粉单独放入球磨机中进行球磨,或者将CaH2与Mg粉或Al粉按照1:1的质量比混合后放入球磨机中进行球磨;Step2:压片将球磨好的催化剂从球磨机中取出,放入压片机中进行压片;Step3:获得固定尺寸的催化剂将压成片的催化剂从压片机中取出,粉碎,获得直径为0.425-0.850mm的催化剂颗粒。前述的制备方法,其特征在于,在Step1中,球磨速度为400r/h,球磨时间≥4h。前述的制备方法,其特征在于,在Step2中,压片机的压力为10MPa,为便于成型需保持5min。前述的制备方法,其特征在于,在Step3中,用研磨棒进行粉碎。本发明的有益之处在于:(1)本发明制得的五种催化剂(CaH2与Al粉1:1混合、单独Mg粉、CaH2与Mg粉1:1混合、单独CaH2、单独Al粉)活性都较好,在反应中都能促进氢气的吸收和放出,提高反应速率,氨气产率都较高,其中,CaH2与Al粉1:1混合制得的催化剂氨气产率最高,达到了18mg/h;(2)由于在通氮气和氢气合成氨气的反应中催化剂在储氢后反应释放氢气的同时又可以随时补充氢气,所以本发明制得的五种催化剂稳定性都较好,其中,CaH2与Al粉1:1混合制得的催化剂在反应进行2400min(40h)后仍维持18mg/h的产率。

附图说明

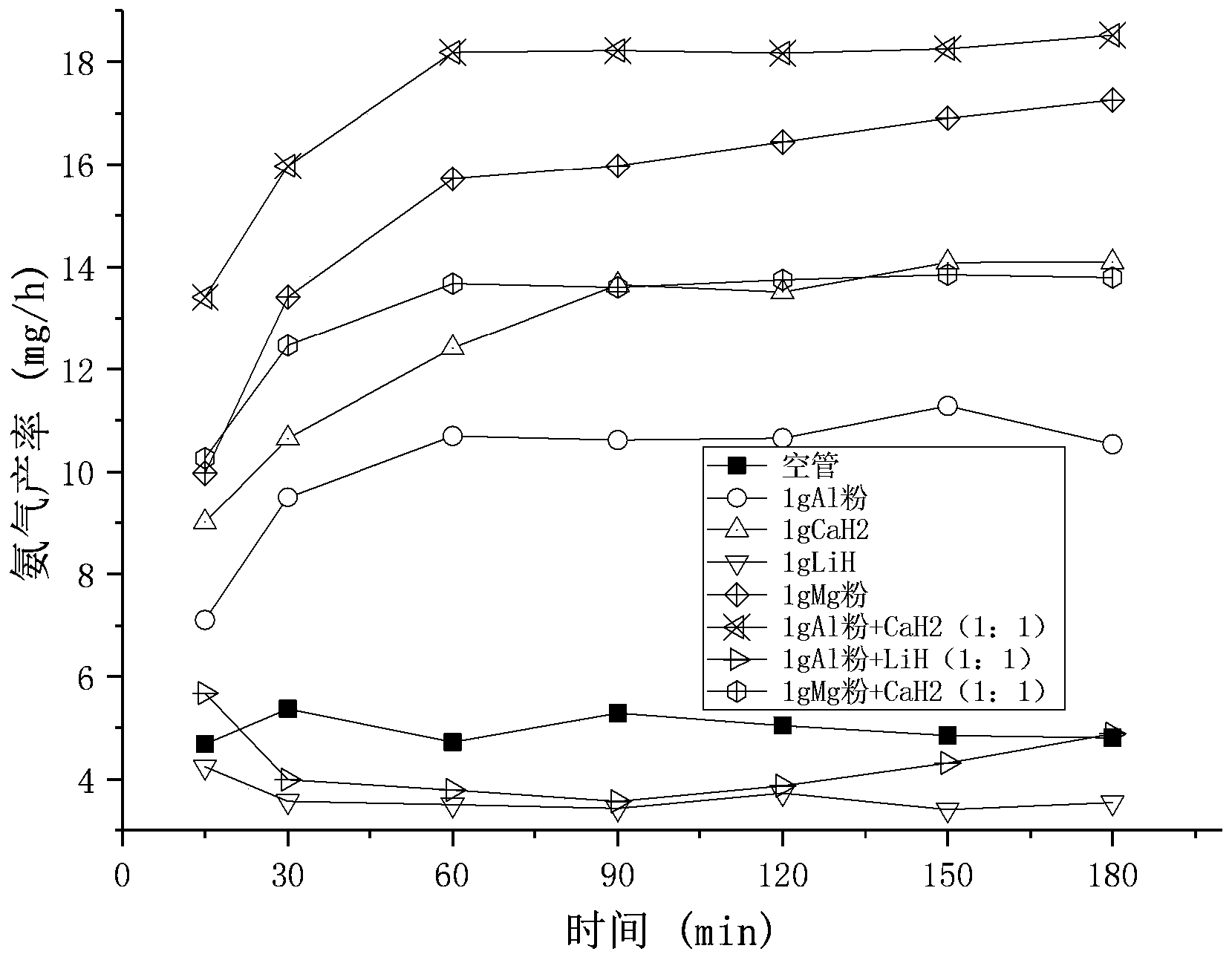

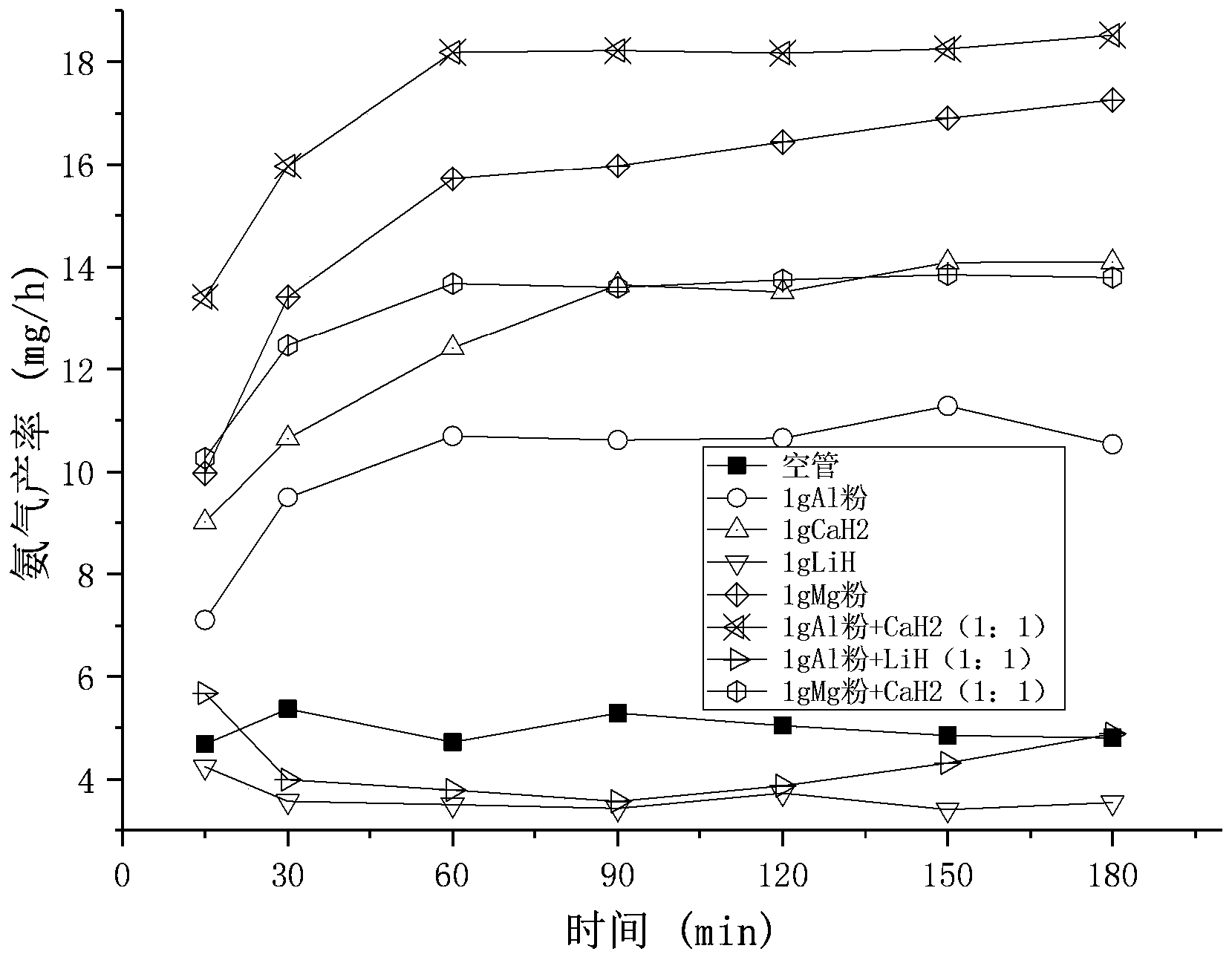

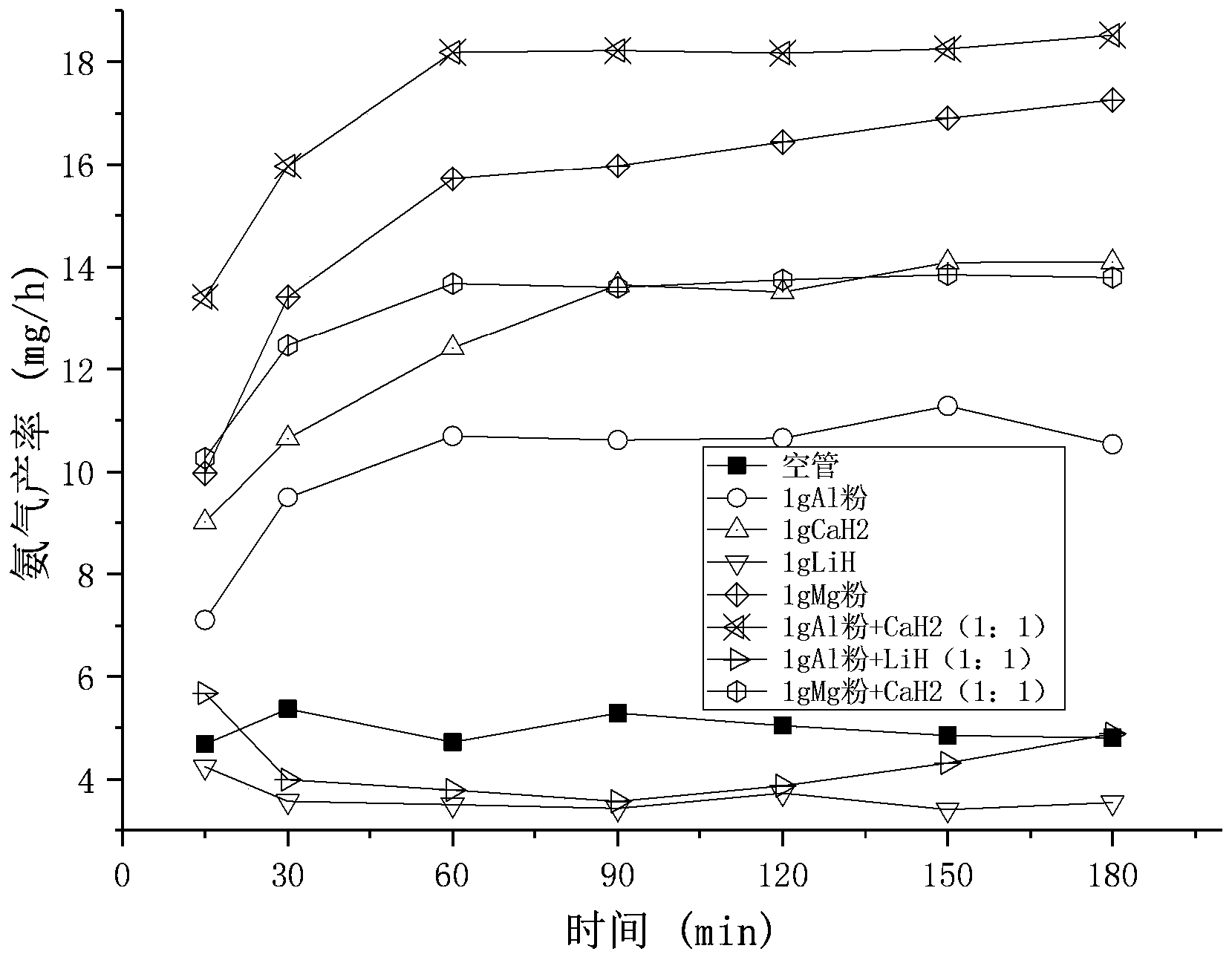

图1是在常温常压相同输入功率下,采用不同的催化剂时,氨气产生速率随时间的变化图;图2是在常温常压下,采用Al粉与CaH2等质量混合的催化剂时,氨气产生速率在40h内随时间的变化图。

具体实施方式

以下结合附图和具体实施例对本发明作具体的介绍。第一部分:制备催化剂在等离子体技术的基础上,参考热催化合成氨气的反应,利用氢化钙(CaH2)、氢化锂(LiH)、镁粉(Mg粉)、铝粉(Al粉)等各种储氢材料,通过球磨混合等操作来制备出适合应用于利用等离子体技术合成氨气的反应中的催化剂。Step1:球磨称取一定量的CaH2、LiH、Mg粉和Al粉,单独放入球磨机中进行球磨,或者将其中的几种按照一定的比例混合后放入球磨机中进行球磨,球磨速度为400r/h,球磨时间为4h。球磨既可以减小原料的尺寸,也可以使两种原料充分混合。CaH2、LiH、Mg粉、Al粉的用量详见表1。表1催化剂的组成Step2:压片将球磨好的催化剂从球磨机中取出,放入压片机中进行压片,压片机的压力为10MPa,为便于成型需保持5min。Step3:获得固定尺寸的催化剂将压成片的催化剂从压片机中取出,用研磨棒粉碎,获得直径为0.425-0.850mm的催化剂颗粒。第二部分:催化剂的应用我们将第一部分制得的催化剂应用于利用等离子体技术合成氨气的反应中,具体如下:首先,称取65g直径在0.425-0.850mm范围内的石英砂,将其装入等离子体反应管的底部;然后,称取1g第一部分制得的催化剂,将其与15g直径在0.425-0.850mm范围内的石英砂混合均匀,装入等离子体反应管的放电区,长度约为10cm;接下来,在等离子体反应管的上部装填25g直径在0.425-0.850mm范围内的石英砂;最后,将等离子体反应管放入加热炉中,保持室温状态,打开H2和N2阀门,调整H2和N2的流量分别为15ml/min、10ml/min,向等离子体反应管中同时通入H2和N2,5min后打开等离子体放电装置,调节放电输入功率为72W,随后立即收集产物——氨气,反应结束后关闭等离子体放电装置的电源及H2和N2阀门。第三部分:催化剂的性能1、催化剂的活性调好放电输入功率后,10min后将产物——氨气持续通入100ml浓度为0.01mol/L的H2SO4溶液中,5min后取下硫酸瓶,之后每隔25min将产物——氨气持续通入100ml浓度为0.01mol/L的H2SO4溶液中,5min后取下硫酸瓶,之后从硫酸瓶中取出10ml溶液装于50ml的容量瓶中,用去离子水稀释定容摇匀,最后采用纳氏试剂比色法用紫外分光光度计检测溶液中氨氮的含量,由此可计算出在不同的时刻氨气的产生速率(mg/h)。反应持续180min,在第15min、第30min、第60min、第90min、第120min、第150min、第180min时,氨气的产生速率(mg/h)见图1。由图1可知,CaH2与Al粉1:1混合制得的催化剂的催化效果明显好于其他催化剂的催化效果,单独Mg粉制得的催化剂的催化效果次之,CaH2与Mg粉1:1混合制得的催化剂和单独CaH2制得的催化剂的催化效果相当,并列排在第三位,单独Al粉制得的催化剂的催化效果排在第四位,LiH虽然是储氢材料,但是其并不适合用在利用等离子体技术合成氨气的反应中。氨气的产生速率越高,说明催化剂的活性越好,所以第5组对应的催化剂(CaH2与Al粉1:1混合)的活性最好。2、CaH2与Al粉1:1混合制得的催化剂的稳定性调好放电输入功率后,10min后将产物——氨气持续通入100ml浓度为0.01mol/L的H2SO4溶液中,5min后取下硫酸瓶,之后每隔25min将产物——氨气持续通入100ml浓度为0.01mol/L的H2SO4溶液中,5min后取下硫酸瓶,之后从硫酸瓶中取出10ml溶液装于50ml的容量瓶中,用去离子水稀释定容摇匀,最后采用纳氏试剂比色法用紫外分光光度计检测溶液中氨氮的含量,由此可计算出在不同的时刻氨气的产生速率(mg/h)。反应持续2400min,在第15min、第30min、第60min、第90min、第120min、第150min、第180min、第300min、第420min、第720min、第1080min、第1200min、第1440min、第1920min、第2160min、第2400min时,氨气的产生速率(mg/h)见图2。由图2可知,CaH2与Al粉1:1混合制得的催化剂在反应进行到第2400min(40h)时仍能维持活性不降低。综上,CaH2与Al粉1:1混合制得的催化剂不仅活性较好,而且稳定性也较好。需要说明的是,上述实施例不以任何形式限制本发明,凡采用等同替换或等效变换的方式所获得的技术方案,均落在本发明的保护范围内。

企业营业执照

专利注册证原件

身份证

个体户营业执照

身份证

专利注册证原件

专利代理委托书

转让申请书

转让协议

手续合格通知书

专利证书

专利利登记簿副本

提交