- 技术(专利)类型 实用新型

- 申请号/专利号 202023164592.0

- 技术(专利)名称 多室隔离填充防水隔爆开关

- 项目单位

- 发明人 张荆昊

- 行业类别 人类生活必需品

- 技术成熟度 正在研发

- 交易价格 ¥面议

- 联系人 张荆昊

- 发布时间 2021-09-30

北京

北京

客服热线:010-83278899

微信公众号 扫一扫 关注我们

微信公众号 扫一扫 关注我们

项目简介

技术领域

本实用新型多室隔离填充防水隔爆开关,涉及电器开关技术领域,尤其涉及具有防水隔爆功能的多室隔离填充开关。

背景技术

目前,对于在各种有IP防水及与外界环境有隔离需求的应用环境中,所使用的防水开关多采用橡胶按键开关,旋转开关,触摸感应开关,干簧管开关等,此类开关由于结构及原理所限,多存在防水胶帽暴露于外界承压性水平低、缺乏保护易损坏;单手操作不便;需要待机耗能;存在脆弱零件,抗暴力冲击、抗震性能较低,易受磁场/电磁干扰等问题,从而带来对外界恶劣环境抗性较弱、使用便捷性降低及由于某些方面性能冗余度较低而直接或间接导致开关可靠性、耐久度降低的问题。

针对上述现有技术中所存在的问题,研究设计一种新型的多室隔离填充防水隔爆开关,从而克服现有技术中所存在的问题是十分必要的。

发明内容

根据上述现有技术提出的现有防水开关承压性水平低,缺乏保护易损坏,抗暴力冲击、抗震性较低,易受磁场/电磁干扰,使用便捷性差,导致开关可靠性、耐久度降低等技术问题,而提供一种多室隔离填充防水隔爆开关。本实用新型主要利用多室密封隔离结构,齿轮传动以及活塞密封传动机构并辅以特殊的填料填充,配置模块化的触点单元,可根据使用需求配置不同的触点单元,创新并综合多种技术手段,从而起到提高了装置整体对外界恶劣环境的抗性,使装置具备较好的抗暴力冲击、抗震、抗磁场/电磁干扰性能,提高装置可靠性,使装置不仅可以用于有防水要求的工作环境中,亦由于该装置的多室隔离密封特性使该装置可用于部分有一定防爆要求的工作环境中以及其他恶劣的工作环境中;同时由于采用特殊的结构设计使装置更加便于在某些单手操作环境下使用,提高了装置的使用便捷性;配置模块化的触点单元,可根据使用需求配置不同的触点单元,提高了装置性能在实际应用中的拓展性。

本实用新型采用的技术手段如下:

一种多室隔离填充防水隔爆开关包括:外壳框架、紧定组件、上框架操作杆及主动齿轮组件、从动塞杆组件、触点及引出线模组、底板模块和填料;

进一步地,外壳框架为多室结构;上框架操作杆及主动齿轮组件、从动塞杆组件、触点及引出线模组和底板模块分别装与各自的室内,各室之间经密封处理;紧定组件对上框架操作杆及主动齿轮组件进行紧固;填料对上框架操作杆及主动齿轮组件和从动塞杆组件内部进行填充。

进一步地,外壳框架包括:上框架室、齿轮传动室、触点及引出线模组室、塞杆室、底板模块室;

进一步地,上框架室和齿轮传动室为上下的二级台结构,位于外壳框架的上部;

进一步地,上框架室顶部为开放式结构,在其内壁中部加工有紧定螺纹;

进一步地,触点及引出线模组室和塞杆室所有并列设置于外壳框架的中部;

进一步地,触点及引出线模组室与齿轮传动室之间有隔板间隔;

进一步地,塞杆室与齿轮传动室相通,在塞杆室的中部设置有环形凸台;

进一步地,底板模块室设置于外壳框架的下部,底部为开放式结构。

进一步地,从活动塞杆组件包括:从动齿及提拉螺杆组件、中承板、活塞组件、触点拨动导杆;

进一步地,中承板上设置有主动转杆底支撑轴承安置孔和提拉螺杆下轴承安置孔,中承板装于外壳框架上,提拉螺杆下轴承安置孔与外壳框架的塞杆室上下对齐相通;

进一步地,活塞组件装于塞杆室内;活塞组件包括:上活塞、T形连杆、下活塞和T形杆防松弹性件;

进一步地,上活塞的中部沿轴心加工有提拉螺杆螺孔,提拉螺杆螺孔底部加工有T形连杆通孔;

进一步地,下活塞的顶端加工有与T形连杆通孔相对的T形连杆下端固定螺孔,螺孔底部装有T形杆防松弹性件;下活塞的底部加工有触点拨动导杆连接口;

进一步地,上活塞由上部装入到塞杆室内,落于环形凸台上;上活塞由顶部的活塞顶密封、中部的活塞密封支撑圈和底部的活塞底密封与塞杆室进行密封;

进一步地,下活塞由下部装入到塞杆室内;下活塞由顶部的活塞顶密封、中部的活塞密封支撑圈和底部的活塞底密封与塞杆室进行密封;

进一步地,T形连杆由上活塞的提拉螺杆螺孔插入,穿过T形连杆通孔后与下活塞顶端的T形连杆下端固定螺孔螺纹连接;

进一步地,从动齿及提拉螺杆组件装于中承板的安置提拉螺杆下轴承安置孔上;从动齿及提拉螺杆组件包括:提拉螺杆上轴承、从动齿轮、提拉螺杆下轴承、提拉螺杆密封圈、活塞缸顶盖和提拉螺杆;

进一步地,活塞缸顶盖通过中承板将其封装在塞杆室的顶部;

进一步地,提拉螺杆通过提拉螺杆下轴承装于提拉螺杆下轴承安置孔内,并通过提拉螺杆密封圈与活塞缸顶板进行密封;

进一步地,从动齿轮装于提拉螺杆的上部,并与上框架操作杆及主动齿轮组啮合;

进一步地,提拉螺杆的顶部通过提拉螺杆上轴承装于上框架操作杆及主动齿轮组件上;

进一步地,触点拨动导杆为L型杆状结构;触点拨动导杆包括立杆、横杆和铰接杆;立杆和铰接杆分别加工于横杆的两端;铰接杆位于塞杆室内,与触点拨动导杆连接口铰接,立杆位于触点及引出线模组室内, 其顶部向外倾斜的凸起部在立杆下移时与触点及引出线模组碰触开启或关闭。

进一步地,上框架操作杆及主动齿轮组件包括:操作拨杆、上压盖、上轴承、上框架、主动齿轮组件、底支撑轴承、主动杆密封圈;

进一步地,上框架装于上框架室内,并通过防渗密封圈和隔断密封圈进行密封;上框架上设置有转杆导孔室、限位槽和提拉螺杆上轴承室;

进一步地,提拉螺杆上轴承室内装有支撑提拉螺杆的提拉螺杆上轴承;

进一步地,主动齿轮组件装于齿轮传动室内,包括:主动转杆、主动齿轮;

进一步地,主动齿轮装于主动转杆的下部,与从动齿轮相啮合;

进一步地,主动转杆的上部插入到转杆导孔室内,通过上轴承进行支撑转动,并通过主动杆密封圈进行密封;

进一步地,上压盖由上部装于上框架的上部对主动转杆进行支撑固定,并对主动转杆密封圈进行封装;

进一步地,操作拨杆的转轴部通过销轴装于主动转杆的顶端,拨杆部的端部下部凹槽内装有限位组件,与上框架顶端面的限位槽配合对操作拨杆进行限位;

进一步地,限位组件包括:限位弹簧和限位球或限位柱;

进一步地,主动转轴的底部通过底支撑轴承装于中承板的主动转杆底支撑轴承安置孔上,并在底支撑轴承的支撑下转动。

进一步地,紧定组件包括:螺纹紧定环和防松垫圈;

进一步地,螺纹紧定环通过紧定螺纹装于上框架室上,将上框架紧固于外壳框架上;

进一步地,防松垫圈装于螺纹紧定环和上框架之间。

进一步地,触点及引出线模组装于触点及引出线模组室内,包括:绝缘外壳、绝缘压动柱、簧片组件、动触点、静触点、引出线端子和触点杠杆;

进一步地,静触点固定在绝缘外壳内下部,并通过引线与引出线端子相连接;

进一步地,触点杠杆中部与绝缘外壳铰接,铰点作为触点杠杆的杠杆支点;触点杠杆的上端通过引线与引出线端子相连接,下端装有与静触点相对设置的动触点,动触点与静触点留有可移动连接的间隙;

进一步地,触点杠杆的下部装有簧片组件,簧片组件与绝缘外壳相顶,将动触点顶起与静触点分离;

进一步地,绝缘压动柱装于触点杠杆的上部,并穿过绝缘外壳后与立杆相对,并位于凸起部的下方;立杆下型带动凸起部下行通过压动绝缘压动柱推动触点杠杆带动动触点与静触点碰触通电;

进一步地,引出线端子与外部设备相连接。

进一步地,底板模块装于底板模块室内,包括:导杆底板、托底板和绝缘套管;

进一步地,导杆底板为之字形结构,在其上设置有套管孔、导杆通道和固定插槽;固定插槽插装在触点及引出线模组室和塞杆室之间的竖隔板底端;导杆通道用于触点拨动导杆由塞杆室到触点及引出线模组室的通道;套管孔用于装配绝缘套管;

进一步地,托底板装于导杆底板的下部,并起到对外壳框架底部的封闭;托底板上设置有与导杆底板上的套管孔相同位置的套管孔,用于装配绝缘套管,绝缘套管用于引出线端子由外壳框架穿出的通道。

进一步地,填料采用但不仅限于全氟聚醚类全寿命惰性润滑脂,填料填充在中承板和上框架之间,以及塞杆室中上活塞与下活塞之间。

本实用新型的使用方式为:

1、当要将开关由分位打向合位时:

此时顺时针方向拨动操作拨杆,操作拨杆受力以主动转杆为轴转动,使限位组件中的限位球或柱随动克服限位弹簧的弹力依面逐渐被推出限位凹槽压入操作拨杆或部分压入操作拨杆,解锁防误动限位,操作拨杆通过主动转杆带动主动齿轮转动,由于主动齿轮与从动齿轮啮合传动,因而从动齿轮随之转动,从而带动提拉螺杆以自身轴线为中心转动,以大尺寸主动齿轮带动小尺寸的从动齿轮,从而以较小的操作拨杆行程实现提拉螺杆的旋转运动。填充于齿轮传动室内的填料在实现液封,均压,缓冲作用的同时为各部件提供润滑,在此过程中,由上压盖、主动杆密封圈、隔断密封圈、防渗密封圈等密封件与各零件及填料配合,形成上层一次密封,以保证多道可靠的动/静密封隔离。由于提拉螺杆与上活塞间为螺纹配合,从而使上活塞发生相对运动而下降,当上活塞下行运动一定距离后T形连杆位于T形连杆上端限位活动室内的T形头触到室顶被推动随之向下移动,从而带动下活塞下行,直到上活塞活塞底密封紧抵住活塞缸中段凸环上端面及活塞缸壁,下活塞在T形连杆的顶紧作用下,活塞底密封紧抵住活塞缸底端与导杆底板的结合面及活塞缸壁,与周围空间形成良好的静密封,在运动过程中上下活塞间填充的填料由于密封件的作用而随活塞共同运动,在活塞到位密封抵紧后,由于液体的不可压缩性,而为周围的密封提供均压使密封体受力更均匀,同时具有缓冲,液封隔离等多种效用,填料与密封体相辅相成,共同构成固-液-固密封结构,并且形成多道密封,提高了系统容错度,从而实现高度的密封性并提高了密封可靠性,而活塞在运动过程中,亦由活塞密封圈-支撑圈等各密封部件共同形成多道良好的动密封,从而综合保证了活塞缸段的高可靠度动/静密封隔离性能。随着活塞下行运动到位,由于触点拨动导杆与下活塞相连,所以触点拨动导杆亦在导杆横杆/导杆通道的约束下同步进行下行运动到位,凸起部压下触点及引出线模组上的绝缘压动柱,使动、静触点紧密接合,实现开关闭合。此时操作拨杆亦转动至行程末端而到位,限位组件中的限位球或柱在限位弹簧的弹力作用下弹出,卡入该侧限位凹槽,形成防误动限位。

2、当要将开关由合位打向分位时:

此时逆时针方向拨动操作拨杆,操作拨杆受力以主动转杆为轴转动,使限位组件中的限位球或柱随动克服限位弹簧的弹力依面逐渐被推出限位凹槽压入操作拨杆或部分压入操作拨杆,解锁防误动限位,拨杆通过主动转杆带动主动齿轮转动,由于主动齿轮与从动齿轮啮合传动,因而从动齿轮随之转动,从而带动提拉螺杆以自身轴线为中心转动,填充于齿轮传动室内的填料在实现液封,均压,缓冲作用的同时为各部件提供润滑,由于提拉螺杆与上活塞间为螺纹配合,从而使上活塞发生相对运动而上升,当上活塞上行运动一定距离后T形连杆位于T形连杆上端限位活动室内的T形头触到室底被卡紧随之向上移动,从而带动下活塞上行,直到上活塞活塞顶密封紧抵住活塞缸盖及活塞缸壁,下活塞在T形连杆的拉紧作用下,活塞顶密封紧抵住活塞缸中段凸环下端面及活塞缸壁,与周围空间形成良好的静密封,在运动过程中上下活塞间填充的填料由于密封件的作用而随活塞共同运动,在活塞到位密封抵紧后,由于液体的不可压缩性,而为周围的密封提供均压使密封体受力更均匀,同时具有缓冲,液封隔离等多种效用,填料与密封体相辅相成,共同构成固-液-固密封结构,并且形成多道密封,提高了系统容错度,从而实现高度的密封性并提高了密封可靠性,而活塞在运动过程中,亦由活塞密封圈-支撑圈等各密封部件共同形成多道良好的动密封,从而综合保证了活塞缸段的高可靠度动/静密封隔离性能。随着活塞上行运动到位,由于触点拨动导杆与下活塞相连,所以触点拨动导杆亦在导杆横杆/导杆通道的约束下同步进行上行运动到位,解除对触点及引出线模组上的绝缘压动柱的施压,使动静触点在簧片等元件作用下分离,实现开关分断。此时操作拨杆亦转动至行程末端而到位,限位组件中的限位球或柱在限位弹簧的弹力作用下弹出,卡入该侧限位凹槽,形成防误动限位。

较现有技术相比,本实用新型具有以下优点:

1、本实用新型提供的多室隔离填充防水隔爆开关,通过填充于齿轮传动室内的填料,实现液封,均压,缓冲作用的同时为各部件提供润滑;

2、本实用新型提供的多室隔离填充防水隔爆开关,通过上压盖、主动杆密封圈、隔断密封圈、防渗密封圈等密封件与各零件及填料配合,形成上层一次密封,以保证多道可靠的动/静密封隔离;

3、本实用新型提供的多室隔离填充防水隔爆开关,填料与密封体相辅相成,共同构成固-液-固密封结构,并且形成多道密封,提高了系统容错度,从而实现高度的密封性并提高了密封可靠性,而活塞在运动过程中,亦由活塞密封圈-支撑圈等各密封部件共同形成多道良好的动密封,从而综合保证了活塞缸段的高可靠度动/静密封隔离性能;

4、本实用新型提供的多室隔离填充防水隔爆开关,采用模块化的触点单元,可根据使用需求配置不同的触点单元,以实现例如增加触点,调节导通开断能力等应用功能,提高了装置性能在实际应用中的拓展性;

5、本实用新型提供的多室隔离填充防水隔爆开关,采用多室隔离密封的结构设计,使各部分独立成室且密封,增大了装置的性能冗余,保障和提高了装置的可靠性;

6、本实用新型提供的多室隔离填充防水隔爆开关,采用操作拨杆及齿轮传动设计,在保证密封隔离且动作可靠的基础上更加便于操作,在小型化应用时更便于做到单手操作,提高了使用便捷性;

7、本实用新型提供的多室隔离填充防水隔爆开关,不采用干簧管及其他易受磁场/电磁干扰的且对暴力冲击及震动耐受度较低的电子器件,且采用刚性壳体结构配合多种多道隔离密封以及被包裹在触点室内的独立触点模组,可有效对抗磁场/电磁干扰以及暴力冲击及震动,使装置不仅可以用于有防水要求的工作环境中,亦由于该装置的多室隔离密封特性使该装置可用于部分有一定防爆要求的工作环境中以及其他恶劣的或者与外界有隔离需要的工作环境中,增大了装置的适用场合。

综上,应用本实用新型的技术方案解决了现有技术中的现有防水开关承压性水平低,缺乏保护易损坏,抗暴力冲击、抗震性较低,易受磁场/电磁干扰,使用便捷性差,导致开关可靠性、耐久度降低等问题。

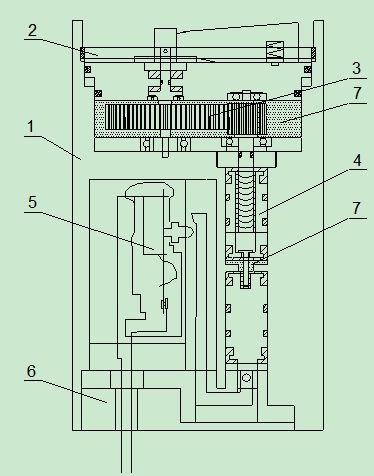

附图说明

为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图做以简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

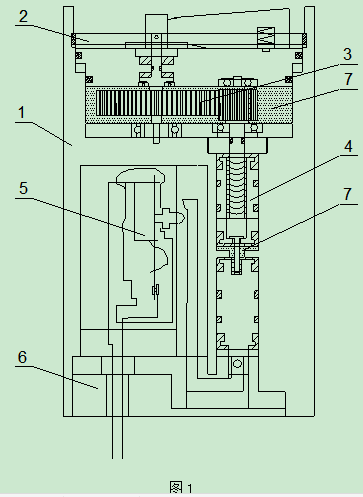

图1为本实用新型结构示意图;

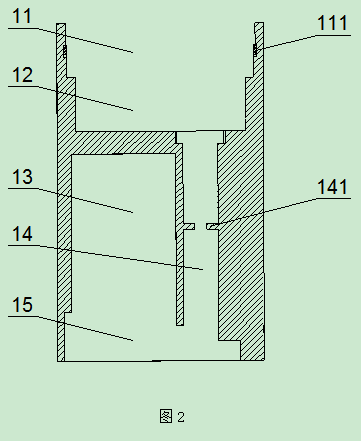

图2为本实用新型外壳框架结构示意图;

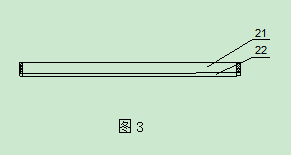

图3为本实用新型紧定组件结构示意图;

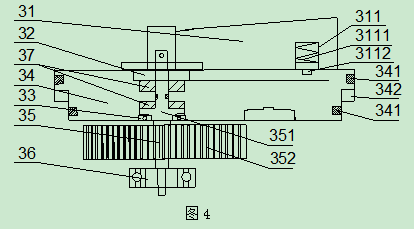

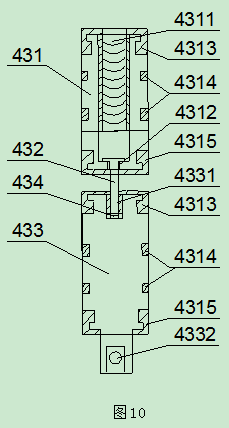

图4为本实用新型上框架操作杆及主动齿组件结构示意图;

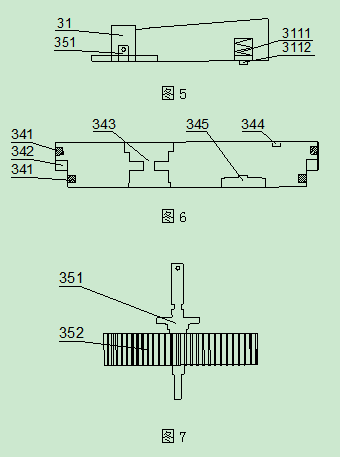

图5为本实用新型操作拨杆结构示意图;

图6为本实用新型上框架结构示意图;

图7为本实用新型主动齿轮组结构示意图;

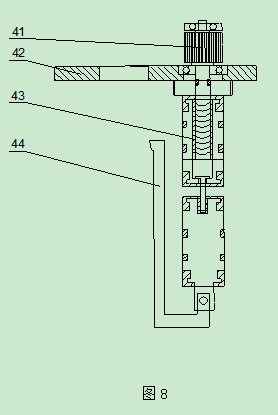

图8为本实用新型从动塞杆组件结构示意图;

图9为本实用新型中承板结构示意图;

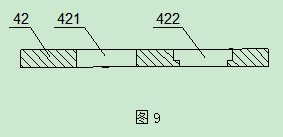

图10为本实用新型活塞组件结构示意图;

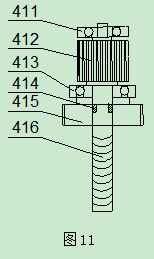

图11为本实用新型从动齿及提拉螺杆组件结构示意图;

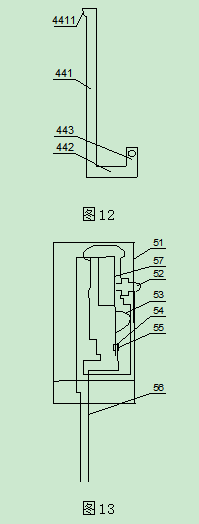

图12为本实用新型触点拨动导杆结构示意图;

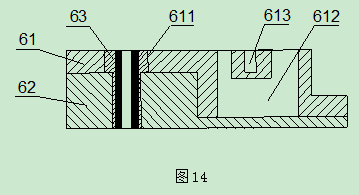

图13为本实用新型触点及引出线模组结构示意图;

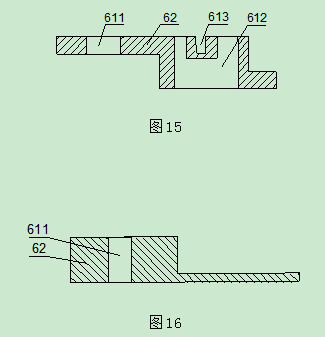

图14为本实用新型底板模块结构示意图;

图15为本实用新型导杆底板结构示意图

图16为本实用新型托底板结构示意图;

图17为本实用新型绝缘套管结构示意图。

图中:

1、外壳框架 11、上框架室 111、紧定螺纹 12、齿轮传动室 13、触点及引出线模组室 14、塞杆室 141、环形凸台 15、底板模块室;

2、紧定组件 21、螺纹紧定环 22、防松垫圈;

3、上框架操作杆及主动齿轮组件 31、操作拨杆 311、限位组件 3111、限位弹簧 3112、限位球或限位柱 32、上压盖 33、上轴承 34、上框架 341、防渗密封圈 342、隔断密封圈 343、转杆导孔室 344、限位槽 345、提拉螺杆上轴承室 35、主动齿轮组件 351、主动转杆 352、主动齿轮 36、底支撑轴承 37、主动杆密封圈;

4、从动塞杆组件 41、从动齿及提拉螺杆组件 411、提拉螺杆上轴承 412、从动齿轮 413、提拉螺杆下轴承 414、提拉螺杆密封圈 415、活塞缸顶盖 416、提拉螺杆 42、中承板 421、主动转杆底支撑轴承安置孔 422、提拉螺杆下轴承安置孔 43、活塞组件 431、上活塞 4311、提拉螺杆螺孔 4312、T形连杆通孔 4313、活塞顶密封 4314、活塞密封支撑圈 4315、活塞底密封 432、T形连杆 433、下活塞 4331、T形连杆下端固定螺孔 4332、触点拨动导杆连接口 434、T形杆防松弹性件 44、触点拨动导杆 441、立杆 4411、凸起部 442、横杆 443、铰接杆;

5、触点及引出线模组 51、绝缘外壳 52、绝缘压动柱 53、簧片组件 54、动触点 55、静触点 56、引出线端子 57、触点杠杆;

6、底板模块 61、导杆底板 611、套管孔 612、导杆通道 613、固定插槽 62、托底板 63、绝缘套管;

7、填料。

具体实施方式

需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本实用新型。

为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本实用新型及其应用或使用的任何限制。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本实用新型的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本实用新型的范围。同时,应当清楚,为了便于描述,附图中所示出的各个部分的尺寸并不是按照实际的比例关系绘制的。对于相关领域普通技术人员己知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为授权说明书的一部分。在这里示出和讨论的所有示例中,任向具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它示例可以具有不同的值。应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步讨论。

在本实用新型的描述中,需要理解的是,方位词如“前、后、上、下、左、右”、“横向、竖向、垂直、水平”和“顶、底”等所指示的方位或位置关系通常是基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,在未作相反说明的情况下,这些方位词并不指示和暗示所指的装置或元件必须具有特定的方位或者以特定的方位构造和操作,因此不能理解为对本实用新型保护范围的限制:方位词“内、外”是指相对于各部件本身的轮廓的内外。

为了便于描述,在这里可以使用空间相对术语,如“在……之上”、“在……上方”、“在……上表面”、“上面的”等,用来描述如在图中所示的一个器件或特征与其他器件或特征的空间位置关系。应当理解的是,空间相对术语旨在包含除了器件在图中所描述的方位之外的在使用或操作中的不同方位。例如,如果附图中的器件被倒置,则描述为“在其他器件或构造上方”或“在其他器件或构造之上”的器件之后将被定位为“在其他器件或构造下方”或“在其位器件或构造之下”。因而,示例性术语“在……上方”可以包括“在……上方”和“在……下方”两种方位。该器件也可以其他不同方式定位(旋转90度或处于其他方位),并且对这里所使用的空间相对描述作出相应解释。

此外,需要说明的是,使用“第一”、“第二”等词语来限定零部件,仅仅是为了便于对相应零部件进行区别,如没有另行声明,上述词语并没有特殊含义,因此不能理解为对本实用新型保护范围的限制。

如图1所示,本实用新型提供了一种多室隔离填充防水隔爆开关包括:外壳框架1、紧定组件2、上框架操作杆及主动齿轮组件3、从动塞杆组件4、触点及引出线模组5、底板模块6和填料7;外壳框架1为多室结构;上框架操作杆及主动齿轮组件3、从动塞杆组件4、触点及引出线模组5和底板模块6分别装与各自的室内,各室之间经密封处理;紧定组件2对上框架操作杆及主动齿轮组件3进行紧固;填料7对上框架操作杆及主动齿轮组件3和从动塞杆组件4内部进行填充。

如图1、2所示,外壳框架1包括:上框架室11、齿轮传动室12、触点及引出线模组室13、塞杆室14、底板模块室15;上框架室11和齿轮传动室12为上下的二级台结构,位于外壳框架1的上部;上框架室11顶部为开放式结构,在其内壁中部加工有紧定螺纹111;触点及引出线模组室13和塞杆室14所有并列设置于外壳框架1的中部;触点及引出线模组室13与齿轮传动室12之间有隔板间隔;塞杆室14与齿轮传动室12相通,在塞杆室14的中部设置有环形凸台141;底板模块室15设置于外壳框架1的下部,底部为开放式结构。

如图1、8-12所示,从活动塞杆组件4包括:从动齿及提拉螺杆组件41、中承板42、活塞组件43、触点拨动导杆44;中承板42上设置有主动转杆底支撑轴承安置孔421和提拉螺杆下轴承安置孔422,中承板42装于外壳框架1上,提拉螺杆下轴承安置孔422与外壳框架1的塞杆室14上下对齐相通;活塞组件43装于塞杆室14内;活塞组件43包括:上活塞431、T形连杆432、下活塞433和T形杆防松弹性件434;上活塞431的中部沿轴心加工有提拉螺杆螺孔4311,提拉螺杆螺孔4311底部加工有T形连杆通孔4312;下活塞433的顶端加工有与T形连杆通孔4312相对的T形连杆下端固定螺孔4331,螺孔底部装有T形杆防松弹性件434;下活塞433的底部加工有触点拨动导杆连接口4332;上活塞431由上部装入到塞杆室14内,落于环形凸台141上;上活塞431由顶部的活塞顶密封4313、中部的活塞密封支撑圈4314和底部的活塞底密封4315与塞杆室14进行密封;下活塞433由下部装入到塞杆室14内;下活塞433由顶部的活塞顶密封4313、中部的活塞密封支撑圈4314和底部的活塞底密封4315与塞杆室14进行密封; T形连杆432由上活塞431的提拉螺杆螺孔4311插入,穿过T形连杆通孔4312后与下活塞433顶端的T形连杆下端固定螺孔4331螺纹连接;从动齿及提拉螺杆组件41装于中承板42的安置提拉螺杆下轴承安置孔422上;从动齿及提拉螺杆组件41包括:提拉螺杆上轴承411、从动齿轮412、提拉螺杆下轴承413、提拉螺杆密封圈414、活塞缸顶盖415和提拉螺杆416;活塞缸顶盖415通过中承板42将其封装在塞杆室14的顶部;提拉螺杆416通过提拉螺杆下轴承413装于提拉螺杆下轴承安置孔422内,并通过提拉螺杆密封圈414与活塞缸顶板415进行密封;从动齿轮412装于提拉螺杆416的上部,并与上框架操作杆及主动齿轮组啮合;提拉螺杆416的顶部通过提拉螺杆上轴承411装于上框架操作杆及主动齿轮组件3上;触点拨动导杆44为L型杆状结构;触点拨动导杆44包括:立杆441、横杆442和铰接杆443;立杆441和铰接杆443分别加工于横杆442的两端;铰接杆443位于塞杆室14内,与触点拨动导杆连接口4332铰接,立杆441位于触点及引出线模组室13内, 其顶部向外倾斜的凸起部4411在立杆441下移时与触点及引出线模组碰触开启或关闭。

如图1、4-7所示,上框架操作杆及主动齿轮组件3包括:操作拨杆31、上压盖32、上轴承33、上框架34、主动齿轮组件35、底支撑轴承36、主动杆密封圈37;上框架34装于上框架室11内,并通过防渗密封圈341和隔断密封圈342进行密封;上框架34上设置有转杆导孔室343、限位槽344和提拉螺杆上轴承室345;提拉螺杆上轴承室345内装有支撑提拉螺杆416的提拉螺杆上轴承411;主动齿轮组件35装于齿轮传动室12内,包括:主动转杆351、主动齿轮352;主动齿轮352装于主动转杆351的下部,与从动齿轮412相啮合;主动转杆351的上部插入到转杆导孔室343内,通过上轴承33进行支撑转动,并通过主动杆密封圈37进行密封;上压盖32由上部装于上框架34的上部对主动转杆351进行支撑固定,并对主动转杆密封圈37进行封装;操作拨杆31的转轴部通过销轴装于主动转杆351的顶端,拨杆部的端部下部凹槽内装有限位组件311,与上框架34顶端面的限位槽344配合对操作拨杆31进行限位;限位组件311包括:限位弹簧3111和限位球或限位柱3112;主动转轴351的底部通过底支撑轴承36装于中承板42的主动转杆底支撑轴承安置孔421上,并在底支撑轴承36的支撑下转动。

如1、3所示,紧定组件2包括:螺纹紧定环21和防松垫圈22;螺纹紧定环21通过紧定螺纹111装于上框架室11上,将上框架34紧固于外壳框架1上;防松垫圈22装于螺纹紧定环21和上框架34之间。

如图1、13所示,触点及引出线模组5装于触点及引出线模组室13内,包括:绝缘外壳51、绝缘压动柱52、簧片组件53、动触点54、静触点55、引出线端子56和触点杠杆57;静触点55固定在绝缘外壳51内下部,并通过引线与引出线端子56相连接;触点杠杆57中部与绝缘外壳51铰接,铰点作为触点杠杆57的杠杆支点;触点杠杆57的上端通过引线与引出线端子56相连接,下端装有与静触点55相对设置的动触点54,动触点54与静触点55留有可移动连接的间隙;触点杠杆57的下部装有簧片组件53,簧片组件53与绝缘外壳51相顶,将动触点54顶起与静触点55分离;绝缘压动柱52装于触点杠杆57的上部,并穿过绝缘外壳51后与立杆441相对,并位于凸起部4411的下方;立杆441下型带动凸起部4411下行通过压动绝缘压动柱52推动触点杠杆57带动动触点54与静触点55碰触通电;引出线端子56与外部设备相连接。

如图1、14-17所示,底板模块6装于底板模块室15内,包括:导杆底板61、托底板62和绝缘套管63;导杆底板61为之字形结构,在其上设置有套管孔611、导杆通道612和固定插槽613;固定插槽613插装在触点及引出线模组室13和塞杆室14之间的竖隔板底端;导杆通道612用于触点拨动导杆44由塞杆室14到触点及引出线模组室13的通道;套管孔611用于装配绝缘套管63;托底板62装于导杆底板61的下部,并起到对外壳框架1底部的封闭;托底板62上设置有与导杆底板61上的套管孔611相同位置的套管孔611,用于装配绝缘套管63,绝缘套管63用于引出线端子56由外壳框架1穿出的通道。

如图1所示,填料7采用但不仅限于全氟聚醚类全寿命惰性润滑脂,填料填充在中承板42和上框架34之间,以及塞杆室14中上活塞431与下活塞433之间。

最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

说明书

本实用新型多室隔离填充防水隔爆开关,涉及电器开关技术领域,尤其涉及具有防水隔爆功能的多室隔离填充开关。

本实用新型的外壳框架为多室结构;上框架操作杆及主动齿轮组件、从动塞杆组件、触点及引出线模组和底板模块分别装与各自的室内,各室之间经密封处理;紧定组件对上框架操作杆及主动齿轮组件进行紧固;填料对上框架操作杆及主动齿轮组件和从动塞杆组件内部进行填充。

本实用新型的技术方案解决了现有技术中的现有防水开关承压性水平低,缺乏保护易损坏,抗暴力冲击、抗震性较低,易受磁场/电磁干扰,使用便捷性差,导致开关可靠性、耐久度降低等问题。

1、一种多室隔离填充防水隔爆开关,其特征在于,所述的多室隔离填充防水隔爆开关包括:外壳框架(1)、紧定组件(2)、上框架操作杆及主动齿轮组件(3)、从动塞杆组件(4)、触点及引出线模组(5)、底板模块(6)和填料(7);

所述的外壳框架(1)为多室结构;上框架操作杆及主动齿轮组件(3)、从动塞杆组件(4)、触点及引出线模组(5)和底板模块(6)分别装与各自的室内,各室之间经密封处理;紧定组件(2)对上框架操作杆及主动齿轮组件(3)进行紧固;填料(7)对上框架操作杆及主动齿轮组件(3)和从动塞杆组件(4)内部进行填充。

2、根据权利要求1所述的多室隔离填充防水隔爆开关,其特征在于,所述的外壳框架(1)包括:上框架室(11)、齿轮传动室(12)、触点及引出线模组室(13)、塞杆室(14)、底板模块室(15);

所述的上框架室(11)和齿轮传动室(12)为上下的二级台结构,位于外壳框架(1)的上部;

所述的上框架室(11)顶部为开放式结构,在其内壁中部加工有紧定螺纹(111);

所述的触点及引出线模组室(13)和塞杆室(14)所有并列设置于外壳框架(1)的中部;

所述的触点及引出线模组室(13)与齿轮传动室(12)之间有隔板间隔;

所述的塞杆室(14)与齿轮传动室(12)相通,在塞杆室(14)的中部设置有环形凸台(141);

所述的底板模块室(15)设置于外壳框架(1)的下部,底部为开放式结构。

3、根据权利要求1所述的多室隔离填充防水隔爆开关,其特征在于,所述的从活动塞杆组件(4)包括:从动齿及提拉螺杆组件(41)、中承板(42)、活塞组件(43)、触点拨动导杆(44);

所述的中承板(42)上设置有主动转杆底支撑轴承安置孔(421)和提拉螺杆下轴承安置孔(422),中承板(42)装于外壳框架(1)上,提拉螺杆下轴承安置孔(422)与外壳框架(1)的塞杆室(14)上下对齐相通;

所述的活塞组件(43)装于塞杆室(14)内;活塞组件(43)包括:上活塞(431)、T形连杆(432)、下活塞(433)和T形杆防松弹性件(434);

所述的上活塞(431)的中部沿轴心加工有提拉螺杆螺孔(4311),提拉螺杆螺孔(4311)底部加工有T形连杆通孔(4312);

所述的下活塞(433)的顶端加工有与T形连杆通孔(4312)相对的T形连杆下端固定螺孔(4331),螺孔底部装有T形杆防松弹性件(434);下活塞(433)的底部加工有触点拨动导杆连接口(4332);

所述的上活塞(431)由上部装入到塞杆室(14)内,落于环形凸台(141)上;上活塞(431)由顶部的活塞顶密封(4313)、中部的活塞密封支撑圈(4314)和底部的活塞底密封(4315)与塞杆室(14)进行密封;

所述的下活塞(433)由下部装入到塞杆室(14)内;下活塞(433)由顶部的活塞顶密封(4313)、中部的活塞密封支撑圈(4314)和底部的活塞底密封(4315)与塞杆室(14)进行密封;

所述的T形连杆(432)由上活塞(431)的提拉螺杆螺孔(4311)插入,穿过T形连杆通孔(4312)后与下活塞(433)顶端的T形连杆下端固定螺孔(4331)螺纹连接;

所述的从动齿及提拉螺杆组件(41)装于中承板(42)的安置提拉螺杆下轴承安置孔(422)上;从动齿及提拉螺杆组件(41)包括:提拉螺杆上轴承(411)、从动齿轮(412)、提拉螺杆下轴承(413)、提拉螺杆密封圈(414)、活塞缸顶盖(415)和提拉螺杆(416);

所述的活塞缸顶盖(415)通过中承板(42)将其封装在塞杆室(14)的顶部;

所述的提拉螺杆(416)通过提拉螺杆下轴承(413)装于提拉螺杆下轴承安置孔(422)内,并通过提拉螺杆密封圈(414)与活塞缸顶板(415)进行密封;

所述的从动齿轮(412)装于提拉螺杆(416)的上部,并与上框架操作杆及主动齿轮组啮合;

所述的提拉螺杆(416)的顶部通过提拉螺杆上轴承(411)装于上框架操作杆及主动齿轮组件(3)上;

所述的触点拨动导杆(44)为L型杆状结构;触点拨动导杆(44)包括立杆(441)、横杆(442)和铰接杆(443);立杆(441)和铰接杆(443)分别加工于横杆(442)的两端;铰接杆(443)位于塞杆室(14)内,与触点拨动导杆连接口(4332)铰接,立杆(441)位于触点及引出线模组室(13)内, 其顶部向外倾斜的凸起部(4411)在立杆(441)下移时与触点及引出线模组碰触开启或关闭。

4、根据权利要求3所述的多室隔离填充防水隔爆开关,其特征在于,所述的上框架操作杆及主动齿轮组件(3)包括:操作拨杆(31)、上压盖(32)、上轴承(33)、上框架(34)、主动齿轮组件(35)、底支撑轴承(36)、主动杆密封圈(37);

所述的上框架(34)装于上框架室(11)内,并通过防渗密封圈(341)和隔断密封圈(342)进行密封;上框架(34)上设置有转杆导孔室(343)、限位槽(344)和提拉螺杆上轴承室(345);

所述的提拉螺杆上轴承室(345)内装有支撑提拉螺杆(416)的提拉螺杆上轴承(411);

所述的主动齿轮组件(35)装于齿轮传动室(12)内,包括:主动转杆(351)、主动齿轮(352);

所述的主动齿轮(352)装于主动转杆(351)的下部,与从动齿轮(412)相啮合;

所述的主动转杆(351)的上部插入到转杆导孔室(343)内,通过上轴承(33)进行支撑转动,并通过主动杆密封圈(37)进行密封;

所述的上压盖(32)由上部装于上框架(34)的上部对主动转杆(351)进行支撑固定,并对主动转杆密封圈(37)进行封装;

所述的操作拨杆(31)的转轴部通过销轴装于主动转杆(351)的顶端,拨杆部的端部下部凹槽内装有限位组件(311),与上框架(34)顶端面的限位槽(344)配合对操作拨杆(31)进行限位;

所述的限位组件(311)包括:限位弹簧(3111)和限位球或限位柱(3112);

所述的主动转轴(351)的底部通过底支撑轴承(36)装于中承板(42)的主动转杆底支撑轴承安置孔(421)上,并在底支撑轴承(36)的支撑下转动。

5、根据权利要求1所述的多室隔离填充防水隔爆开关,其特征在于,所述的紧定组件(2)包括:螺纹紧定环(21)和防松垫圈(22);

所述的螺纹紧定环(21)通过紧定螺纹(111)装于上框架室(11)上,将上框架(34)紧固于外壳框架(1)上;

所述的防松垫圈(22)装于螺纹紧定环(21)和上框架(34)之间。

6、根据权利要求1所述的多室隔离填充防水隔爆开关,其特征在于,所述的触点及引出线模组(5)装于触点及引出线模组室(13)内,包括:绝缘外壳(51)、绝缘压动柱(52)、簧片组件(53)、动触点(54)、静触点(55)、引出线端子(56)和触点杠杆(57);

所述的静触点(55)固定在绝缘外壳(51)内下部,并通过引线与引出线端子(56)相连接;

所述的触点杠杆(57)中部与绝缘外壳(51)铰接,铰点作为触点杠杆(57)的杠杆支点;触点杠杆(57)的上端通过引线与引出线端子(56)相连接,下端装有与静触点(55)相对设置的动触点(54),动触点(54)与静触点(55)留有可移动连接的间隙;

所述的触点杠杆(57)的下部装有簧片组件(53),簧片组件(53)与绝缘外壳(51)相顶,将动触点(54)顶起与静触点(55)分离;

所述的绝缘压动柱(52)装于触点杠杆(57)的上部,并穿过绝缘外壳(51)后与立杆(441)相对,并位于凸起部(4411)的下方;立杆(441)下型带动凸起部(4411)下行通过压动绝缘压动柱(52)推动触点杠杆(57)带动动触点(54)与静触点(55)碰触通电;

所述的引出线端子(56)与外部设备相连接。

7、根据权利要求1所述的多室隔离填充防水隔爆开关,其特征在于,所述的底板模块(6)装于底板模块室(15)内,包括:导杆底板(61)、托底板(62)和绝缘套管(63);

所述的导杆底板(61)为之字形结构,在其上设置有套管孔(611)、导杆通道(612)和固定插槽(613);固定插槽(613)插装在触点及引出线模组室(13)和塞杆室(14)之间的竖隔板底端;导杆通道(612)用于触点拨动导杆(44)由塞杆室(14)到触点及引出线模组室(13)的通道;套管孔(611)用于装配绝缘套管(63);

所述的托底板(62)装于导杆底板(61)的下部,并起到对外壳框架(1)底部的封闭;托底板(62)上设置有与导杆底板(61)上的套管孔(611)相同位置的套管孔(611),用于装配绝缘套管(63),绝缘套管(63)用于引出线端子(56)由外壳框架(1)穿出的通道。

8、根据权利要求1所述的多室隔离填充防水隔爆开关,其特征在于,所述的填料(7)采用但不仅限于全氟聚醚类全寿命惰性润滑脂,填料填充在中承板(42)和上框架(34)之间,以及塞杆室(14)中上活塞(431)与下活塞(433)之间。

企业营业执照

专利注册证原件

身份证

个体户营业执照

身份证

专利注册证原件

专利代理委托书

转让申请书

转让协议

手续合格通知书

专利证书

专利利登记簿副本

提交