1.一种低碳钢零件渗碳后表面强化方法,其特征在于:采用现有超高压数控水射流的方式对经过渗碳处理过的低碳钢零件表面进行强化处理,即混合磨料依靠自重以及高速水流产生的负压,使混合磨料进入混合管内与水混合,混合磨料经水流的加速后与水流一起从喷嘴高速喷射到零件表面。

2.根据权利要求1所述的低碳钢零件渗碳后表面强化方法,其特征在于:混合磨料为玻璃球丸和钢球丸的混合物,其中钢球丸占混合磨料总体积的20~50%,两种磨料直径一致,为0.05~0.2mm。

3.根据权利要求1所述的低碳钢零件渗碳后表面强化方法,其特征在于:所述喷嘴的直径为0.33mm,喷射水压为200~400MPa,喷嘴距零件的表面距离为10~30mm,喷射方式为直线喷射,混合磨料的流量为50~400ml/min,喷嘴的移动速度为10~600mm/min。

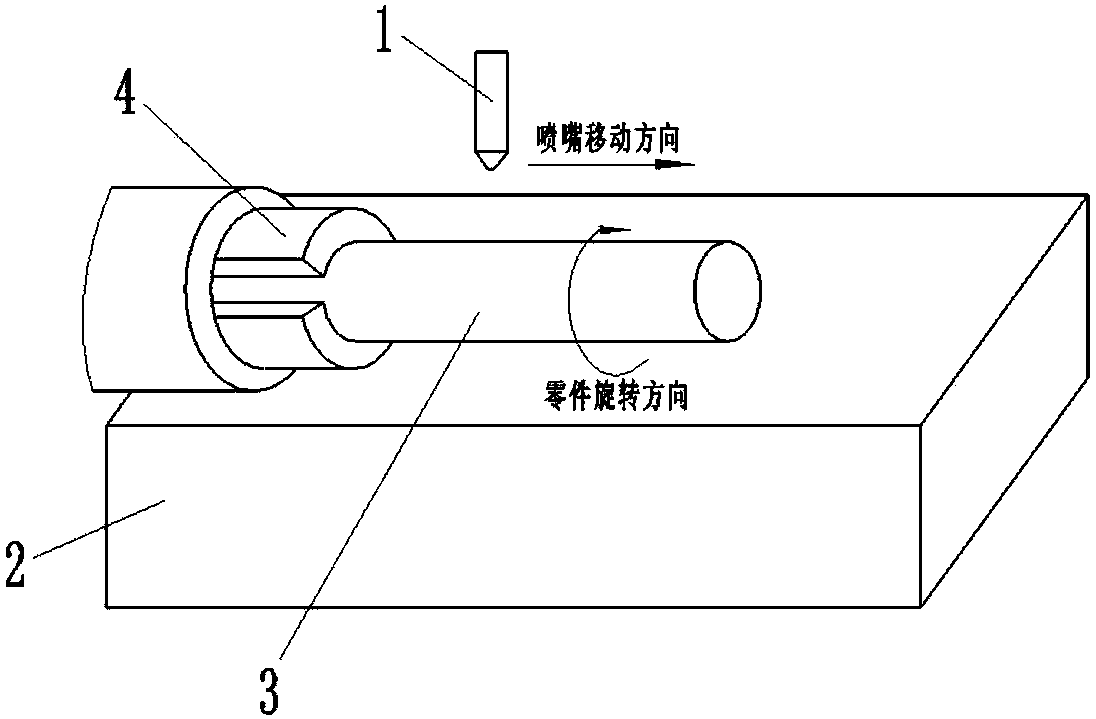

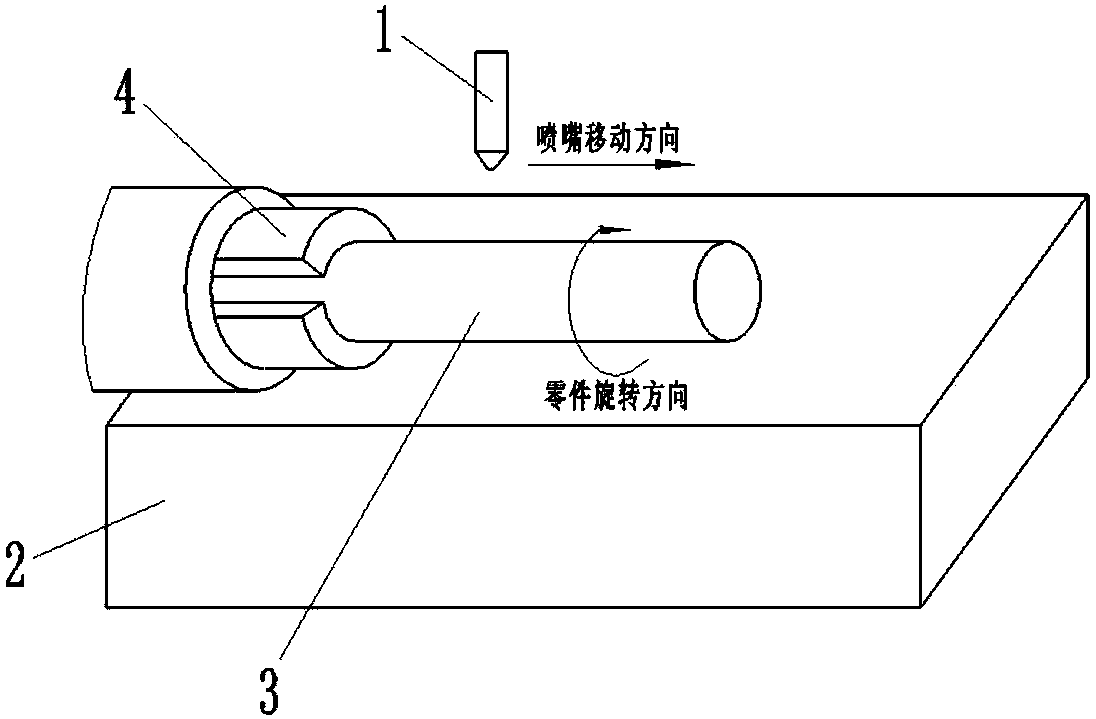

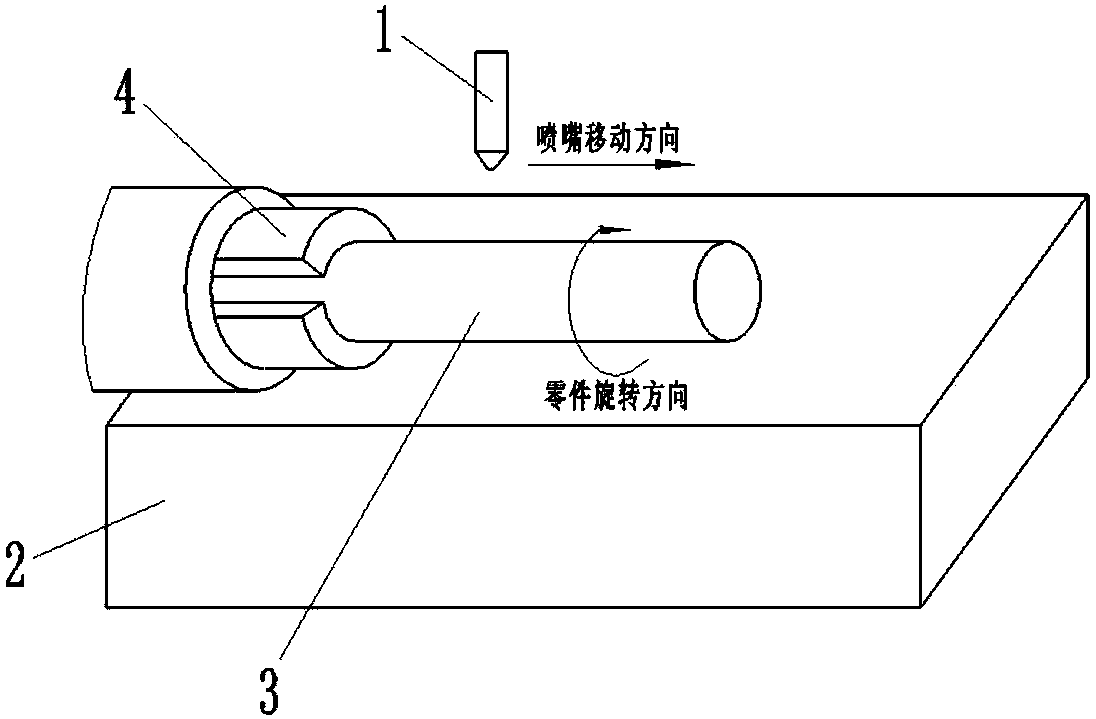

4.根据权利要求1~3任意一项所述的低碳钢零件渗碳后表面强化方法,其特征在于:待喷工件形状为圆形时,将圆形工件通过卡盘固定并以20~60r/min的速度带动旋转,经混合磨料水射流喷丸强化后钢表面减少30~80μm微去除,并产生300~400μm的强化层,其工艺参数如下:水压200~400MPa,喷嘴直径0.33mm,喷嘴距金属表面距离10~20mm,喷射方式为直线喷射,磨料为玻璃球丸和钢球丸的混合物,其中钢球丸所占的体积为20~40%,两种磨料直径一致,为0.05~0.2mm,磨料流量为50~300ml/min,喷嘴移动速度为10~100mm/min。

5.根据权利要求1~3任意一项所述的低碳钢零件渗碳后表面强化方法,其特征在于:待喷工件形状为平板形时,平板工件通过夹具固定在水箱上,经混合磨料水射流喷丸强化后钢表面减少30~100μm微去除,并产生300~500μm的强化层,其工艺参数如下:水压200~400MPa,喷嘴直径0.33mm,喷嘴距金属表面距离10~30mm,喷射方式为直线喷射,磨料为玻璃球丸和钢球丸的混合物,其中钢球丸所占的体积为30~50%,两种磨料直径一致,为0.05~0.2mm,磨料流量为100~400ml/min,喷嘴移动速度为100~600mm/min。

展开

北京

北京

微信公众号 扫一扫 关注我们

微信公众号 扫一扫 关注我们