1.一种动静压轴承的调节方法,其特征在于:该方法是在轴承的外圆上加工一组均布的锥形肋板;同时将轴承套的内孔加工成与锥形肋板锥度相同的锥形孔,轴承位于轴承套的锥形孔内;通过改变轴承在轴承套锥形孔内的轴向位置改变轴承套对轴承的侧压力,使轴承内孔产生不同程度的非圆变形,从而强制轴承内孔与主轴之间形成间隙不同的楔形动压腔;根据不同负载调节楔形动压腔的间隙以扩展轴承的适应能力和运行效率;所述改变轴承在轴承套锥形孔内的轴向位置是在轴承套两端设置螺纹,通过轴承套锥形孔大内径端螺纹上的后调节端盖顶压轴承使轴承沿轴承套锥形孔轴线向轴承套锥形孔小内径端移动,增大轴承套对轴承的侧压力,使轴承内孔的变形增大,轴承内孔与主轴之间形成的楔形动压腔间隙增大,轴承套一端的前调节端盖起定位作用;通过轴承套锥形孔小内径端螺纹上的前调节端盖顶压轴承使轴承沿轴承套锥形孔轴线向轴承套锥形孔大内径端移动,减小轴承套对轴承的侧压力,使轴承内孔的变形减小,轴承内孔与主轴之间形成的楔形动压腔间隙减小,轴承套另一端的后调节端盖起定位作用。

2.根据权利要求1所述动静压轴承的调节方法,其特征在于:所述锥形肋板之间设有矩形肋板,矩形肋板上设有轴承进油孔,与轴承进油孔对应的轴承内壁上设有进油导流槽,进油导流槽两端封闭,封闭端距轴承两端边缘距离为5-8mm;主轴旋转时,带着进油导流槽内的油液在整个进油导流槽长度范围内向轴承内部发散。

3.根据权利要求2所述动静压轴承的调节方法,其特征在于:所述锥形肋板对应的轴承内壁上设有静压腔,在开机前先通过轴承进油孔向轴承内孔注入油液,油液通过主轴与轴承内孔之间的间隙流入静压腔,使主轴悬浮于轴承内孔中,从而避免开机时主轴与轴承之间的摩擦。

4.根据权利要求3所述动静压轴承的调节方法,其特征在于:所述前调节端盖和后调节端盖分别通过前调节板和后调节板对轴承两端形成挤压力,前调节板和后调节板上设有密封圈,通过密封圈使轴承套内腔形成密封结构,防止轴承内部油液外溢造成轴承内部油压降低。

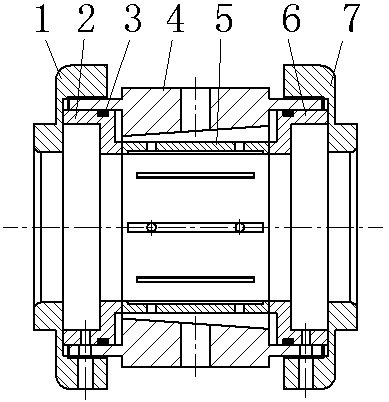

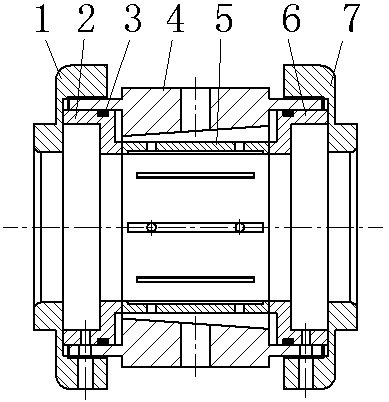

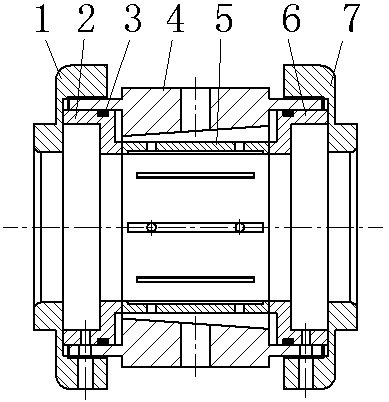

5.一种根据权利要求1-4任一权利要求所述方法构成的动静压轴承,包括轴承(5)和套在轴承(5)外面的轴承套(4),轴承(5)为圆筒状;其特征在于:轴承(5)外圆均布一组轴向设置的锥形肋板(8),锥形肋板(8)上设有联通孔(9);轴承套(4)的内孔为与锥形肋板(8)锥度相同的锥形孔(14);轴承套(4)中部设有轴承套进油孔(15);所述轴承套(4)两端分别设有外螺纹(16),外螺纹(16)上设有过油孔(22);轴承套(4)两端的外螺纹(16)分别与前调节端盖(1)和后调节端盖(7)上的内螺纹(18)配合连接;两个调节端盖均为圆环状,外侧设有六方凸台(19);圆环的内螺纹(18)处设有径向设置的出油槽(21),出油槽(21)为长槽形状;前调节端盖(1)和后调节端盖(7)与轴承(5)之间分别设有前调节板(2)和后调节板(6);所述与锥形肋板(8)对应的轴承(5)内壁设有4个静压腔(10),静压腔(10)为两端封闭的矩形槽,宽度大于进油导流槽(13)的宽度。

6.根据权利要求5所述动静压轴承,其特征在于:所述前调节板(2)和后调节板(6)均为圆环状,圆环上设有径向设置的出油孔(17);圆环的外圆设有密封槽(20),密封槽(20)内设有密封圈(3)。

7.根据权利要求6所述动静压轴承,其特征在于:所述锥形肋板(8)之间的轴承外圆上设有矩形肋板(11),矩形肋板(11)的高度低于锥形肋板(8)的最低高度;矩形肋板(11)上设有轴承进油孔(12),与轴承进油孔(12)对应的轴承内壁上设有进油导流槽(13),进油导流槽(13)两端封闭,封闭端距轴承两端边缘5-8mm。

展开

北京

北京

微信公众号 扫一扫 关注我们

微信公众号 扫一扫 关注我们